ما هی مواد FRP ؟

اللدائن المدعّمة بألياف (أو البوليمير المدعم بألياف) عبارة عن مادة مركبة مصنوعة من شبكة بوليميرية مدعّمة بألياف، والتي تكون عادة مصنوعة من الزجاج أو الكربون أو الأراميد أو البازلت.هذه الألياف تعتبر متميزة في إستخدامها في مجالات الإنشاء ولها خواص مميزة مع الخرسانة حيث أنها تنتج مركبات قوية تزيد من صلابة و مقاومة الخرسانة عند اضافتها لها كما أنها تعزز خواص الديناميكية لها .

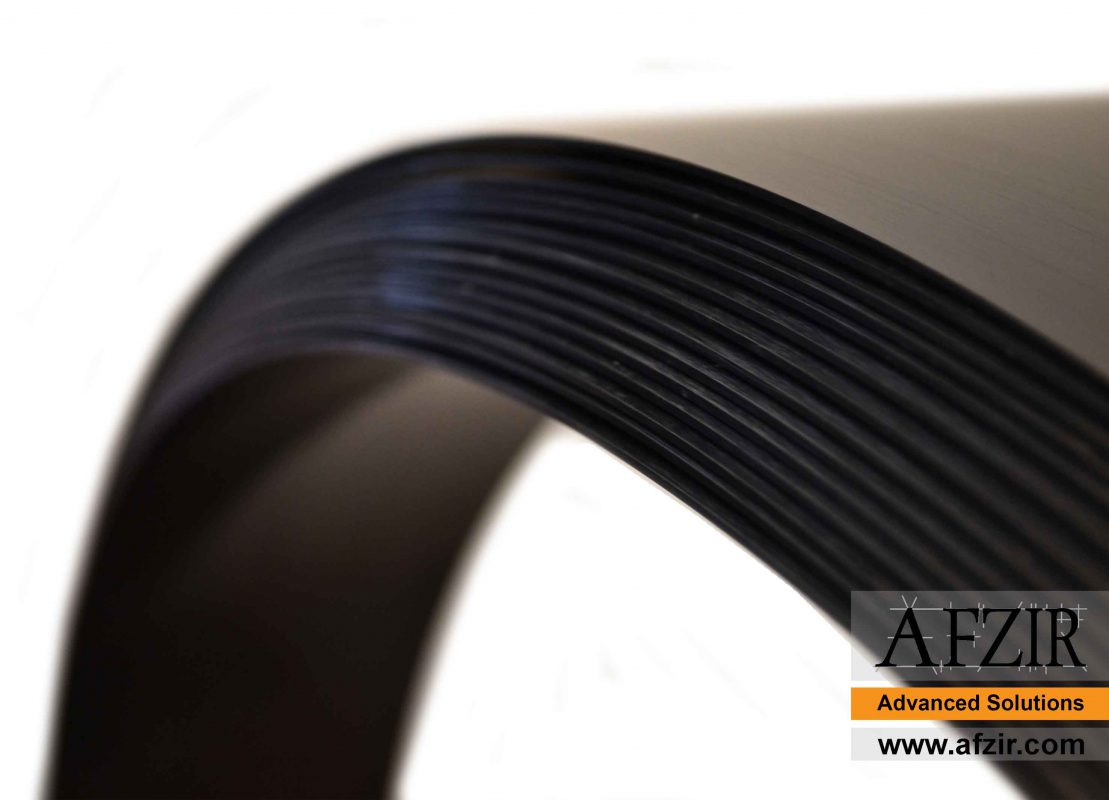

بدأ استخدام الألياف الكربونية (frp) في تقوية و تدعيم العناصر الإنشائية منذ الستينيات من القرن الماضي بديلا عن الأساليب التقليدية التي غالبا ما تعتمد على تكبير المقطع العرضي لهذه العناصر وما قد ينتج عن ذالك من تغيير في الأبعاد المعمارية للمنشأ غير مرغوبة في كثير من الأحيان . و الألياف عبارة نسيج أسود اللون مكون من مادة البوليميرات (fiber reinforced polymer ) و هی ذات ألياف باتجاه أو باتجاهين متعامدين أو بأربعة اتجاهات و تختلف في السماكات و المقاسات .

تتکون المواد البولیمریه المسلحه بالألیاف (FRP) من مادة بولیمریة ( ایبوکسي، فینیل-إستراو بولي إستر) مسلحة بنوع من الألیاف (الکربون، الزجاج، کیفلر، بازلت او …) و لذلک تسمی بالمواد البولیمریة المسلحة بالألیاف او بإختصار FRP. تعتمد المواد البولیمریة المسلحة بالألیاف في القوة و المرونة علی الألیاف و لذلک یکون الدور الأساسي فی تعیین المواصفات المیکانیکیة لهذة المواد لنوع الألیاف التی تم استخدامها في تسلیح البولیمر. هذه الألياف تعتبر متميزة في إستخدامها في مجالات الإنشاء ولها خواص مميزة مع الخرسانة حيث أنها تنتج مركبات قوية تزيد من صلابة و مقاومة الخرسانة عند اضافتها لها كما أنها تعزز خواص الديناميكية لها .من جهة أخری تقوم المادة البولیمریة بواجبین مهمین: الاول( نشر الأجهاد فیما بین الألیاف و الثاني) الحفاظ علی الألیاف مقابل التأکل و العوامل البیئیة و الظروف الجویة المختلفة کالصدا و غیرها. تختلف المواصفات المیکانیکیة لهذة المواد من جهة الی اخری حیث أنها مواد غیرمتماثلة. بإمکان المستخدم وضع هذه المواد فی ای جهة للحصول علی المقاومة المطلوبة في الإتجاه المطلوب.

تتوفر المواد البولیمریة المسلحة بالألیاف علی ثلاثة انواع حسب التصنیف الآتي :

المواد البولیمریة المسلحة بألیاف الکربون (CFRP)

– نبذة قصیرة

تستخدم المواد البولیمریة المسلحة بألیاف الکربون في العدید من تطبیقات الهندسة الإنشائیة کتدعیم الأعمده، الکمرات، الجدران، البلاطات و الأسقف في المنشآت و المباني. نسیج ألیاف الکربون أحادی الإتجاه المنتج فی شرکة افزیر یتم انتاجة بإستخدام ألیاف الکربون بأعلی قوة و أفضل جودة و یتضمن التوزیع المتعادل و المنتظم للألیاف، انحراف طفیف أقصی فی السماکة و الرتابة و حقن هین لراتنجات الایبوکسي لوضع الیاف الکربون بأفضل شکل ممکن.

– الخصائص

. المقاومة العالية للتآكل و الظروف الجوية والبيئية المختلفة بالمقارنة بالحديد مما يسهل إستخداميها في مختلف التطبيقات الإنشائية

. تمتاز المواد البوليمرية المسمحة باأللياف بمقاومة شد عالية مقارنةً بالحديد ولذا فإن لديها نسبة مقاومة إلى وزن عالية

. تعتبر مقاومة المواد البوليمرية المسمحة باأللياف للكلال والأحمال الديناميكية ممتازة

. نسیج کث و منتظم، جید النعومة و الرخاوة

. سهل التشکل، جید الترکیب

. خفیف الوزن، عالي المقاومة، عالی المرونة و مضاد للتأکل و التوصیل (الکهرباء)

– التطبیقات

. في الدرجه الأولی یستخدم فی تدعیم المباني و المنشآت و عناصر المنشآت کالأعمده و الکمرات و الجدران و البلاطات.

– المیزات

. یحتوی نسیج ألیاف الکربون علی وزن خفیف حیث لا تبلغ کثافتة اکثر من ¼ کثافة الصلب

. تبلغ قوة نسیج ألیاف الکربون قوة عالیة حیث 1mm من هذا النسیج یکفی لیکون بدیلا للتسلیح، دون ای ازدیاد فی الوزن او المقطع العرضي للعنصر المدعم

. نسیج ألیاف الکربون أحادی منعطف جدا حیث یمکن تطبیقه علی العناصر فی أي شکل هندسي و ایضا في فضاء ضیق

. تطبیق نسیج ألیاف الکربون أحادی الإتجاه سهل جدا و لایحتاج الی أجهزة میکانیکیة ضخمة او معدات معقدة

. قابلیة تطبیق نسیج ألیاف الکربون أحادی الإتجاه عالیه جدا حیث یمکن تطبیقه کتسلیح علی المنشآت الخرسانیة، الخشبیة و البنائیة

. یمتاز نسیج ألیاف الکربون بالمقاومة العالیة فی ظروف بیئیة حادة متعددة کالتعرض للتأکل من قبل المواد الکیمیائیة القلویة و الحمضیة و اللاذعة

. لا یحتوی نسیج ألیاف الکربون علی أي مادة غیرنافعة أو سامة اطلاقا

المواد البولیمریة المسلحة بألیاف الزجاج (GFRP)

– نبذة قصیرة

یستخدم نسیج المواد البولیمریة المسلحة بألیاف الزجاج بشکل أحادي الأتجاة أو ذومحورین حیث یتم انتاجه بالنسج المباشر. یؤدي استخدام هذا النسیج الی تدعیم منطقی للإنشاء.

– الخصائص

قوة شد عالیة و منتظمة و متوزعة بشکل جید، أداء عمودی جید

تخصیب سریع، انطباق جید مع القالب، إزالة سهلة للمنتفخات

قوة عالیة، فقدان أقل للمقاومة في الأماکن الرطبة

– التطبیقات

بنائاَ علی المواصفات المیکانیکیة الممتازة و المقاومة العالیة ضد التأکل تستخدم غالبا في صناعة السیارات، أبحر یخت، الأدوات الریاضیة و ابراج التبرید

[ghtbox=”true” cux_image id=”1258″ width=”40″ liaption=”true”]

المواد البولیمریة المسلحة بألیاف الأرامید (AFRP)

– نبذة قصیرة

یتم انتاج المواد البولیمریة المسلحة بألیاف الأرامید علی شکل نسیج عادی، ملوي او صقیل. یحتوی نسیج المواد البولیمریة المسلحة بألیاف الأرامید علی خصائص ممتازة جدا و یمکن تطبیقة کتسلیح بأشکال متعددة. نسیج ألیاف الأرامید أحادی الإتجاه قادر علی مقاومة عزوم الضغط، النحناء، القص، الزلزال و الریاح، قابل للأستخدام في المدی الطویل و ایضا قادر علی ضبط الشقوق و الإزاغة و تعزیز لیونة الإنشاء.

نسیج ألیاف الأرامید أحادی الإتجاه یتمتع بثبات کیمیاوی ممتاز حیث یتمکن من وقایة العناصر المدعمة و المسلحة بهذا النسیج مقابل الحمضیات و المواد القلویة و الأملاح الآکلة. هذا النسیج یقاوم الضروف البیئیة بشکل جید و من الممکن تغطیة العناصر المسلحة بهذا النسیج بالمواد المضاده للحریق.

تطبیق نسیج ألیاف الأرامید أحادی الإتجاه سهل للغایة و یمکن تنفیذة بأجهزه کهربائیة خفیفة و فی فضاء محدود. استخدام نسیج ألیاف ا الأرامید أحادی الإتجاه سوف یحد من الوقفات أثناء العمل، تکلفة التدعیم و الترمیم و الآثار الإجتماعیة و الإقتصادیة الناتجة حین تنفیذ مشروع الترمیم او التدعیم، نظرالی سرعة تنفیذ و تطبیق هذا النسیج.

و اما بالنسبة الی إنعطاف نسیج ألیاف الأرامید أحادی الإتجاه، فهو نسیج منعطف جدا و یمکن تطبیقه علی العناصر بأی شکل هندسي من دون اي حاجز.

– الخصائص

. نسیج کث و منتظم

. سهل التشکل

. عالي القوة، متماسک، مضاد للتأکل، سهل التطبیق

– التطبیقات

یستخدم النسیج ألیاف الأرمید في منتجات العتاد المضاد، أبحر یخت، الأدوات الریاضیة و …

Fiber Reinforced Polymer أو باختصار FRP بمعنى البوليمرات المدعمة بالألياف . تعتبر البوليميرات المسلحة بالألياف إحدى الطرق الحديثة التي استخدمة لتقوية المنشآت ، حيث يدخل في تركيبها مادتين أساسيتين ذات خواص متجانسة ( Isotropic ) و هما الألياف ( Fibres ) و المادة الرابطة ( Matrix ) لتشكل مادة مركبة ( Compostie material ) بخواص ميكانيكية جديدة ، سلوكها خطي مرن حتى الانهيار ، حيث لا يجود حد خضوع لها . اكثر إستخدام لمادة FRP في العناصر الإنشائية ، من أجل الترميم ، تقوية و التدعيم المنشآت الخرسانية و في الصناعة المركبة ، لصنع أجزاء صناعية مختلفة . يمكن أن تزيد ألياف FRP من قوة الخرسانة عن طريق وضعها وتركيبها على الأسطح الخرسانية مثل الألواح و العتبات و الأعمدة و الجدران الخرسانية و الأسس الخرسانية . يمكن استخدام هذه الألياف أيضًا في المنشآت السكنية و التجارية و المكتبية و الصناعية و الآلات الثقيلة ، وكذلك الهياكل المائية و البحرية مثل السدود و القنوات . بالإضافة إلى ذلك ، يمكن استخدام ألياف FRP لتدعيم البنية التحتية الهندسية مثل جسور و السكك الحديدية و خزانات المياه و المواد الكيميائية و الصوامع و أبراج التبريد .

بشكل عام ، FRP هو مزيج من مادتين و هما الألياف ( Fibres ) و المادة الرابطة ( Matrix ) . تتكون المادة الرابطة من بعض المواد الكيميائية مثل راتنجات الايبوكسي و البوليستر . تحتوي هذه المواد على مواد مالئة و إضافات لتقليل التكلفة و تحسين الخواص الميكانيكية و الكيميائية . دور الألياف و الفايبر ، هو توفير قوة ميكانيكية كافية في FRP . ومع ذلك ، فإن الـ matrix ليس لها دور في زيادة المقاومة و يجب أن تحمي الألياف فقط من التآكل و العوامل البيئية و الأضرار . أيضا ، يتم نقل الأحمال في FRP بمساعدة مادة الرابطة و من خلال نقل قوة القص بين الألياف . تطبيق آخر للمادة الرابطة ، التحكم في انبعاج الموضعي للألياف المضغوطة . أكثر حجم FRP يكون من الألياف . عوامل مختلفة تؤثر على إنتاجية ألياف FRP و من بينها العوامل التالية :

- نوع الألياف FRP

- النسبة المئوية لمحتوى الألياف في FRP

- كيفية وضع ألياف FRP

- معامل انتقال الحرارة

هذه العوامل فعالة للغاية في مقاومة الشد و الانحناء و القص و التعب و الكهربائية . كما أن هذه العوامل مهمة جدًا في تكلفة المنتج و تؤثر على شرائه و بيعه في الأمور الاقتصادية.

انواع FRP

صفائح FRP :

صفائح FRP ، صفائح سمكها عدة مليمترات مصنوعة من مركبات . تلصق هذه الصفائح على سطح الخرسانة بمواد لاصقة قوية و مناسبة . تستخدم صفائح FRP لإصلاح و تقوية الهياكل التالفة (الناجمة عن الزلازل أو تآكل المياه المتأينة) . يمكن أن تكون صفائح FRP مرنة أو صعبة من حيث القابلية المطيلية . تتميز ألواح FRP المرنة بقدرة عالية على المطيلية . انتاج صفائح الصلبة يتم بسماكات كبيرة .

كما ذكرنا ، ألياف FRP هي مواد نسيجيه و تكون أليافها في اتجاه واحد أو اتجاهين . يمكن تصنيع الألياف من الكربون أو الزجاج ، والتي تعرف الألياف المنسوجة باسم الألياف الزجاجية GFRP و ألياف الكربون CFRP . تتشكل صفائح FRP عن طريق تكديس عدة طبقات من ألياف FRP و غمسها في الراتنج و ضغطها لتحقيق القوة و السماكة المطلوبة . يتم لصق صفائح FRP على الأسطح الخرسانية و الفولاذية بمادة لاصقة الإيبوكسي ، مما يزيد من قوة العناصر الحاملة . تستخدم ألواح FRP في الغالب لتدعيم المباني و تحسينها في مشاريع اعادة تأهيل الزلزالي .

كابلات ، الأشرطة ، و أوتار FRP مسبقة الإجهاد :

كابلات FRP هي منتجات مشابهة لقضبان FRP و لكنها أكثر مرونة ، و يمكن استخدامها في منشآت الكابلية و الهياكل الخرسانية المسبقة الإجهاد في البيئات البحرية و المتآكلة . تستخدم هذه المنتجات أيضًا في المكونات سابقة الإجهاد بالقرب من المياه .

حديد التسليح FRP :

بسبب البيئة القلوية للخرسانة يتم حماية الفولاذ لفترة وجيزة ضد التآكل ولكن هناك العديد من الهياكل في البيئات العدوانية مثل الهياكل البحرية الجسور و مواقف السيارات التي تتعرض للعوامل العدوانية تكوين الرطوبة ، زيادة درجة الحرارة وبيئة الكلوريد ، تقلل من خصائص القلوية للخرسانة و تسبب تآكل الفولاذ . لهذا السبب حاليا يتم استخدام حديد التسليح المصنوع من مواد البوليمر FRP في هذه الهياكل . لأن حديد التسليح FRP هي لسلوك الغير قابل للمطيلية لذلك ، يقتصر استخدام هذا التسليح على الهياكل التي لديها مشاكل في التآكل أو مشاكل في الكهرومغناطيسية . لحديد التسليح الصلب سلوك مماثلة تقريبًا ، لكن حديد التسليح FRP يؤثر على الخرسانة . على عكس المواد الفولاذية ، تُظهر مواد FRP سلوكًا مرنًا خطيًا.

مقاطع FRP الهيكلية :

يتم إنتاج مواد FRP أيضًا على شكل مقاطع على شكل I ، على شكل T ، مقاطع الزاوية و مقاطع الساقية و بطريقة Pultrusion . في هذه الطريقة ، تمر مجموعات من الألياف أو خيوط FRP عبر قالب ، بعد تشريبها بالراتنج ، يتم وضعها بجانب بعضها ، وإنشاء مقطع ثابت . واحدة من المزايا الرئيسية لطريقة Pultrusion هي تطبيقاتها المختلفة في مختلف الصناعات و أنها متعددة الأغراض . بمعنى آخر ، يمكن انتاج مجموعة متنوعة ببساطة عن طريق تغيير قالب الجهاز ، بالإضافة إلى المنتجات التي يمكن استخدامها في صناعة المباني ، مثل جميع أنواع حديد التسليح و قضبان FRP منتجات أخرى مختلفة في مختلف المجالات ، بما في ذلك أحزمة ماكينات النسيج ، سكك الحديد ، حاجز المرور ، اطار النافذة ، مقاطع العتبة على شكل I ، مقاطع الساقية ، مقطع الزاوية و … من المجالات . مدة الصلاحية و متانة المنتجات و سرعة إنتاج منتجات Pultrusion عالية للغاية . من ناحية السعر أنه أغلى من مقاطع الحديد و لكن يمكن أن تبرر سعرها المرتفع بميزات مثل التآكل العالي و مقاومة الزلازل و المتانة . في التطبيقات العامة مثل البناء الهيكلي ، يمكن أيضًا تبرير استخدام العتبات Pultrusion من الناحية الاقتصادية إذا كانت هناك حاجة لمقاومة التآكل و الزلازل . لذلك ، يمكن اعتبار منتجات FRP الجانبية كبديل مناسب جدًا للأجزاء والهياكل الفولاذية.

تاريخ FRP :

نظرًا للحاجة المتزايدة إلى المواد المركبة لتحقيق الخصائص والوظائف المطلوبة ، فإن استخدام المواد المركبة ينمو و يتطور بشكل كبير في صناعة البناء بمعدل سريع للغاية . بدأ أول بحث حول هذا الموضوع في أوائل الثمانينيات . لكن زلازل 1990 في كاليفورنيا و 1995 كوبي في اليابان كانا عاملان مهمان في الدراسة الشاملة لاستخدام مركبات البوليمر المصنوعة من ألياف FRP لتقوية و تدعيم الهياكل الخرسانية و البناء في المناطق المعرضة للزلازل . وقد وفرت هذه الدراسات ، التي تتزايد نطاقها يومًا بعد يوم ، أسبابًا واسعة لاستخدام هذه المركبات في الهياكل التي تحتاج إلى تدعيم أو تحسين أو إصلاح . يقوم عدد كبير من الباحثين في الصناعة الإنشائية حول العالم حاليًا بدراسة و إجراء تجارب تدعيم الهيكلي مع مركبات FRP .

مزايا استخدام صفائح FRP :

- FRP خفيف الوزن

- مساحة حرة للـ FRP

- سماكة منخفضة جدا للألياف FRP

- نقل بسيط للغاية

- تنفيذ بسيط لصفائح FRP

- مقاومة الشد و حتى الضغط عالية

- مقاومة التعب جديرة بالملاحظة

- التآكل صفر

- مقاوم للغاية للبيئات القلوية

- مستوى التنفيذ نظيف للغاية بعد التنفيذ

طرق إنتاج FRP المركبة :

ربط الخيوط معا أو Filament winding

- يتم لف الألياف أو الخيوط المتواصلة بشرائط متوازية حول الأسطوانة ويتم لف الخيوط الليفية حولها . وفي الوقت نفسه ، يتم نفخ مادة الرابطة راتنج إستر البوليسترين أو راتينج الإيبوكسي في الأسطوانة الدوارة و دمجها مع الألياف ، ويتم التحكم في العملية برمتها للحصول على FRP عالي الجودة مع الكمبيوتر .

- تطبيقات FRP المصنوعة بهذه الطريقة : 1- في صناعة الأنابيب ، 2- عمل الأنابيب تحت التواء 3- الجسم و جدار الصاروخ 4- الزجاجات و الزجاج المضغوط 5- صهاريج التخزين 6- الصمامات الطائرة و …

عملية Pultrusion

في هذه الطريقة ، يتم عمل شرائح أو صفائح غلاف بمقطع عرضي وطول معين . أثناء سحب شريط الألياف تتم إضافة المادة الرابطة ، التي عادة ما تكون بوليستر أو فينيل إستر ، كهربائيًا إلى الألياف بمساعدة الزيت الساخن ، وهناك غرفة تردد راديو مسبقة التسخين للتحكم في السمك في وقت المعالجة .

عملية الإنتاج من خلال عملية ضغط الفراغ :

في هذه المرحلة ، يمنع وزن الهواء بين طبقات (FRP) تكوينه ، لذلك باستخدام الضغط المطبق ، يجب إزالة الهواء المحبوس لتشكيل صفائح أو صفائح FRP . يتم وضع طبقة أو أكثر بسماكات مختلفة على الفيلم أو غشاء قابل للتمدد ، ثم يتم الضغط عليها لإزالة الهواء بين الصفائح ويتم تسخين مصفوفة الراتنج بإحدى الطرق المتاحة و يتم حقنها في طبقة الألياف .

متانة مركبات FRP :

إن متانة مركبات FRP ، إلى جانب القوة العالية لهذه المواد ، كانت السبب الرئيسي لاستخدامها في تدعيم و تقوية الهياكل . بشكل عام ، إلى جانب معامل المقاومة ، تعد معامل المتانة لمواد FRP مهمة جدًا .

العوامل التي تؤثر على متانة ألياف FRP تشمل :

- التغيرات الكيميائية أو الفيزيائية لمادة الرابطة البوليمرية

- فقدان الالتصاق بين الألياف و المادة الرابطة

- تقليل المقاومة و صلابة الألياف

تلعب البيئة دورًا حاسمًا في تغيير خصائص FRP . قد تتأثر المادة الرابطة و الألياف بالرطوبة و درجة الحرارة و ضوء الشمس و الأشعة فوق البنفسجية و الأوزون و وجود بعض المواد الكيميائية المهينة مثل الأملاح والقلويات . قد تؤدي التغيرات المتكررة في درجة الحرارة في شكل دورات التجميد و الذوبان إلى حدوث تغيرات في مادة الرابطة و الألياف . من ناحية أخرى ، في ظل ظروف التحميل الميكانيكي يمكن أن تتسبب الأحمال المتكررة في الإرهاق . أيضًا ، قد تتسبب الأحمال التي تحدث بثبات على مدار فترة زمنية في الزحف . تؤثر مجموعة من المشكلات المذكورة في الأعلى على متانة مركبات FRP .

الشيخوخة المادية لمواد البوليمر الرابطة :

دور مواد البوليمر الرابطة و تغيراتها، أحد الجوانب الهامة التي يجب مراعاتها في مسألة متانة المركبات . الدور الأساسي لمواد البوليمر الرابطة في المركب هو نقل الإجهاد بين الألياف ، وحماية سطح الألياف ضد التآكل الميكانيكي و خلق حاجز ضد البيئة الغير المناسبة . تلعب مواد البوليمر الرابطة أيضًا دورًا مهمًا في نقل إجهاد القص على صفائح المركبة . لذلك ، ينبغي إيلاء اهتمام خاص إذا تغيرت خصائص مصفوفة البوليمر بمرور الوقت من الطبيعي جدًا أن يكون لجميع البوليمرات تغيرًا بطيئًا بشكل ملحوظ في تركيبها الكيميائي (الجزيئي) . يتم التحكم في هذا التغيير عن طريق البيئة و بشكل رئيسي عن طريق درجة الحرارة و الرطوبة . هذه العملية تسمى الشيخوخة Aging . تكون تأثيرات الشيخوخة أخف في معظم مركبات اللدائن الصلبة بالحرارة التقليدية عنها في مركبات اللدائن الحرارية.

تأثير الرطوبة على FRP :

العديد من المركبات التي تحتوي على مادة البوليمر الرابطة في وجود الهواء الرطب أو البيئات الرطبة تمتص الرطوبة و تنشرها بسرعة . عادة ، تزداد النسبة المئوية للرطوبة أولاً بمرور الوقت وتصل أخيرًا إلى التشبع (التوازن) بعد عدة أيام من الاتصال بالبيئة الرطبة . يعتمد الوقت الذي يستغرقه المركب للوصول إلى نقطة التشبع على سمك المركب و كمية الرطوبة في البيئة . يمكن أن نعكس هذه العملية عن طريق التجفيف المركب ، ولكن قد لا تؤدي إلى خصائص الأولية الكاملة . امتصاص الماء للمركبات يتبع قانون فيك (Fick’s Law) ويتناسب مع الإطار الزمني . من ناحية أخرى ، يعتمد المعدل الدقيق لامتصاص الرطوبة على عوامل مثل المسامية ، ونوع الألياف ، ونوع الراتنج ، واتجاه و تركيب الألياف ، ودرجة الحرارة ، ومستوى الإجهاد ، و وجود الشقوق الصغيرة. في ما يلي ، نناقش تأثير الرطوبة على المكونات المركبة.

تأثير الرطوبة على مادة البوليمر الرابطة :

قد يؤدي امتصاص الماء للراتنج في بعض الحالات إلى تغيير بعض خصائص الراتينج . قد تحدث هذه التغييرات بشكل رئيسي عند درجات حرارة أعلى من 120 درجة مئوية ، مما يؤدي إلى انخفاض حاد في صلابة المركب ؛ ومع ذلك ، فإن مثل هذا الموقف أقل شيوعًا ، خاصة في استخدام المركبات في الهندسة المدنية ، وخاصة في الهياكل المجاورة للماء . من ناحية أخرى ، فإن امتصاص الرطوبة لديه تأثير مفيد على المركب ، يؤدي امتصاص الرطوبة إلى انتفاخ الراتنج ، مما يقلل بدوره من الضغوط المتبقية بين المادة الرابطة و الألياف الناتجة عن الانكماش أثناء معالجة المركب . يؤدي هذا إلى تحرير الإجهادات بين المادة الرابطة و الألياف و يزيد من قدرة التحمل . من ناحية أخرى ، تم الإبلاغ عن أنه في المركبات التي تم إنشاؤها بشكل غير صحيح إلى غمر الراتنج ، بسبب وجود ثقوب في السطح بين الألياف و المادة الرابطة أو في الطبقات المركبة ، قد يؤدي اختراق المياه في التجاويف أو على السطح المشترك للألياف و المصفوفات . يمكن التخلص من ذلك عن طريق اختيار مادة الراتنج المناسبة أو تحضير سطح الألياف بشكل صحيح ، بالإضافة إلى تحسين تقنيات التصنيع .

تأثير الرطوبة على الألياف :

يُعتقد بشكل عام أن الألياف الزجاجية تتلف إذا تم وضعها بجوار الماء لفترة طويلة . والسبب في ذلك هو أن الزجاج مصنوع من السيليكا ، حيث يتم إطلاق أكاسيد المعادن القلوية . أكاسيد الفلزات القلوية ممتصتا للماء و ايضا يمكن أن تحلل بالماء . ومع ذلك ، في معظم الحالات في الهندسة المدنية يتم استخدام E-glass و S-glass الذي يحتوي على كميات صغيرة فقط من أكاسيد الفلزات القلوية ، و بالتالي فهي مقاومة لمخاطر التلامس مع الماء . ومع ذلك ، يجب تصنيع مركبات الألياف الزجاجية بشكل جيد من أجل منع تسلل المياه ؛ لأن وجود الماء على سطح الألياف الزجاجية يقلل من طاقتها السطحية ، مما يمكن أن يزيد من نمو التشقق . من ناحية أخرى ، يمكن أن تمتص ألياف الأراميد كميات كبيرة من الماء ، مما قد يؤدي إلى تورمها . ومع ذلك ، فإن معظم الألياف محمية بطبقة مرتبطة بشكل جيد بالمادة الرابطة و تحمي أيضًا من امتصاص الماء . أظهرت العديد من الدراسات أن الرطوبة ليست لها أي آثار ضارة معروفة على ألياف الكربون.

السلوك العام للمركبات المشبعة بالماء :

عادة ما تظهر مركبات المشبعة بالماء زيادة طفيفة في المطيلية بسبب تليين المادة الرابطة . يمكن اعتبار هذا جانبًا مفيدًا لامتصاص الماء في مركبات البوليمر . يمكن أن يحدث انخفاض محدود في المقاومة و معامل المرونة أيضًا في المركبات المشبعة بالماء . تجدر الإشارة إلى أن زيادة الضغط الهيدروستاتيكي (على سبيل المثال ، في الحالات التي يتم فيها استخدام المركبات تحت الماء أو في قاع البحر) لا يؤدي بالضرورة إلى زيادة امتصاص الماء بواسطة المركب و انخفاض في خصائصه الميكانيكية . وبالتالي ، من المتوقع أن تكون معظم الهياكل البوليمرية تحت الماء شديدة التحمل ، في الواقع ، تحت الضغط الهيدروستاتيكي ، ينخفض امتصاص الماء قليلاً بسبب إغلاق شقوق المجهرية و آفات بينية . وتجدر الإشارة إلى أن امتصاص الماء يؤثر على الخصائص العازلة للمركبات يمكن أن يقلل وجود الماء الحر في الشقوق الصغيرة بشكل كبير من خاصية العزل للمركب.

تأثيرات الرطوبة ـ الحرارية :

تلعب درجة الحرارة دورًا حاسمًا في آلية امتصاص الماء للمركبات و تأثيراتها التي لا رجعة فيها . تؤثر درجة الحرارة على توزيع المياه و معدل امتصاصها . كلما زادت درجة الحرارة زادت كمية و سرعة امتصاص المياه . أظهرت الأبحاث أن المخلفات الناتجة عن وضع المركب في الماء المغلي لعدة ساعات تعادل فصل المكونات المركبة و تكسيرها بسبب وضعها في الماء عند درجة حرارة 50 لمدة 200 يوم . في درجة حرارة الغرفة ، لم تسبب العينات المركبة أي ضرر . وقد أدت هذه الملاحظات إلى تطوير تقنيات التجارب لتسريع شيخوخة المركبات.

البيئة القلوية :

في تطبيق مركبات الألياف الزجاجية في البيئات القلوية ، من الضروري استخدام الألياف الزجاجية ذات المقاومة القلوية العالية ؛ لأن المحلول القلوي يتفاعل مع الألياف الزجاجية و ينتج هلام تمدد السيليكا . هذا مهم بشكل خاص في استخدام مركبات الألياف الزجاجية كتعزيز حديد التسليح . اليوم ، ازداد الاهتمام باستخدام حديد التسليح FRP في الإجراءات الخرسانية و كذلك في الهياكل المجاورة للماء كبديل عن حديد التسليح الذي يتم تآكله بالأملاح . و مع ذلك ، في عملية ترطيب الأسمنت ، يتم تكوين محلول من المياه القلوية العالية (درجة الحموضة> 12) . يمكن أن يؤثر هذا المحلول القلوي للغاية على الألياف الزجاجية و يقلل من متانة حديد التسليح FRP المصنوعة من الألياف الزجاجية . قد لا يكون لدى الألياف الزجاجية E-glass ، والتي تكون رخيصة الثمن و تستخدم في الغالب ، مقاومة كافية للهجوم القلوي . يقلل استخدام راتنج فينيل إستر من الهجوم القلوي إلى حد ما عن طريق إنشاء حاجز فعال . يمكن تحسين مقاومة الهجوم القلوي من خلال تصميم عضو هيكلي لتحمل مستويات ضغط أقل . يمكن أيضًا استخدام الألياف الزجاجية ذات المقاومة الجيدة للقلويات لتحسين المتانة .

من الجدير بالذكر أن FRP المصنوعة من الكربون و الألياف الأراميد لا تظهر أي ضعف ضد البيئات القلوية .

تأثير درجة حرارة منخفضة :

تغيرات الشديدة في درجة الحرارة ، لها العديد من الآثار الرئيسية على المركبات ، تتوسع معظم المواد مع زيادة درجة الحرارة . في مركبات FRP التي تحتوي على مواد بوليمر الرابطة ، تكون معامل التمدد الحرارية للمادة الرابطة أعلى عادة من معامل التمدد الحراري للألياف . سيؤدي تقليل درجة الحرارة الناتجة عن التبريد أثناء عملية التصنيع أو ظروف الأداء المركبة في الحرارة المنخفضة إلى تقلص المادة الرابطة و من ناحية أخرى ، تواجه انكماش مادة الرابطة مع مقاومة الألياف الصلبة نسبياً المجاورة لها ؛ و هذه المسألة تترك وراءه الضغوط المتبقية في البنية المجهرية للمادة . سيكون حجم الضغوط المتبقية متناسبةً مع فرق درجة الحرارة بين ظروف المعالجة و ظروف أداء المركبة . ومع ذلك ، باستثناء البيئات شديدة البرودة ، لن تكون الضغوط المتبقية الناتجة كبيرة . عندما يكون هناك تغير شديد للغاية في درجة الحرارة (على سبيل المثال ، المناطق القريبة من القطب الشمالي والقطب الجنوبي) ، قد تحدث ضغوط متبقية كبيرة ، مما يؤدي إلى حدوث شقوق صغيرة في المادة . هذه الشقوق الصغيرة ، بدورها ، تقلل من صلابة المركب و تزيد من نفاذية و دخول الماء من خلال الطبقة الحدية للمادة الرابطة و الألياف ، وبالتالي المشاركة في عملية التحلل المركب .

تأثير آخر مهم للغاية لدرجات الحرارة المنخفضة هو التغيير في مقاومة و الصلابة المادة الرابطة تصبح معظم مواد راتنجات المصفوفة أكثر صلابة وأكثر مقاومة عند تبريدها . تؤثر هذه التغييرات على حالة الفشل . على سبيل المثال ، لوحظ أن فشل ضغط العينات الأسطوانية للمركبات التي يبلغ قطرها 38 مم عند درجة الحرارية 50 ، مقارنة بالعينات المماثلة في درجة حرارة الغرفة يرتبط بزيادة 6/17 ٪ في قوة الضغط و الفشل الهش .

وبالتالي ، سيكون امتصاص الطاقة أعلى ، قبل الفشل عند درجات حرارة المنخفضة ، نسبتا الى درجة الحرارة الغرفة . يجب مراعاة هذا الجانب الخاص من حيث إطلاق الكثير من الطاقة في وقت الفشل في تصميم المركبات التي تتعرض لأحمال التصادم ودرجات حرارة منخفضة.

آثار دورات حرارية منخفضة الحرارة (تجميد – ذوبان) :

باستثناء الحالات التي يكون فيها المركب يحتوي على نسبة كبيرة من التجاويف المتصلة ببعضها البعض مملوءة بالماء ، فإن تأثيرات التجميد والذوبان في نطاق درجة الحرارة المتداولة (30 إلى -20) على المقاومة طفيفة وغير مهمة. . تحتوي المركبات المصنوعة من الألياف الزجاجية المجودة بشكل شائع ، على فجوات تبلغ حوالي ٤ في المائة ، والتي لا تسمح بالصقيع الكبير و لا تسمح بأي ضرر خطير .

ومع ذلك ، فإن الدورات الحرارية ذات درجة الحرارة المنخفضة لها تأثيرات أخر على المركبات . تحدث الضغوط المتبقية في المواد المركبة بسبب الاختلافات في معاملات التمدد الحراري للمكونات في البنية المجهرية للمادة. في ظروف درجات الحرارة المنخفضة جدًا ، يمكن أن تؤدي هذه الضغوط إلى تكوين شقوق دقيقة في راتنجات المادة الرابطة أو على المستوى المشترك للراتنج والألياف . عادة ما تكون التغييرات في نمو شقوق الدقيقة في نطاق درجة حرارة التشغيل العادية (+30 إلى -20) ثانوية أو هامشية . ومع ذلك ، في ظل ظروف دورات الحرارة الشديدة ، على سبيل المثال ، بين +60 و -60 ، يمكن أن تنمو الشقوق الصغيرة و تتحد الأمر الذي يؤدي إلى تكوين تشققات في المادة الرابطة و انتشارها في المادة الرابطة أو حول سطح المشترك بين المادة الرابطة و الألياف. تنمو هذه الشقوق تحت دورات حرارية طويلة المدى من حيث العدد والحجم ، مما قد يؤدي إلى تصلب أو تدهور الخصائص الأخرى المعتمدة على المادة الرابطة .

وقد لوحظ أيضًا أنه في درجات الحرارة المنخفضة جدًا ، تميل قوة الشد لجميع مركبات البوليمر في اتجاه الألياف إلى الانخفاض ؛ ومع ذلك ، تزداد قوة الشد في اتجاهات أخرى ، بما في ذلك في الاتجاه المتعامد. هذه النتائج تبررها تصلب مصفوفة البوليمر في درجات حرارة منخفضة. من ناحية أخرى ، الدورات الحرارية بين درجات الحرارة القصوى و الأدنى على مدى فترة طويلة من الزمن ، تؤدي في انخفاض المقاومة و المشقة في جميع الاتجاهات. تعتبر مثل هذه التغييرات في خصائص و هيكل المركبات مهمة لتصميم الهياكل في المناطق الباردة.

تأثير الأشعة فوق البنفسجية (UV) :

إن تأثير الأشعة فوق البنفسجية على المركبات البوليمرية معروف جداً . تحت التعرض الطويل لأشعة الشمس ، قد تصبح المادة الرابطة صلبة أو عديمة اللون . يمكن حل ذلك بشكل عام عن طريق تطبيق طلاء مقاوم للأشعة فوق البنفسجية على المركب.في هذا الصدد ، واحدة من أهم القضايا هي انخفاض ألياف البوليمر المقوى مثل الأراميد . على سبيل المثال ، بالنسبة للأراميد المصنوع من ألياف رقيقة بعد التعرض لضوء الشمس لمدة خمسة أسابيع في فلوريدا ، تم الإبلاغ عن انخفاض المقاومة بنسبة 50٪ . ومع ذلك ، عادة ما يكون هذا التأثير سطحيًا ؛ لذلك ، في المركبات الأكثر سمكًا ، يكون تأثير هذا الانحطاط على خصائص البنية الجزئية. في الحالات التي تعتبر فيها خصائص السطح مهمة أيضًا ، من الضروري مراعاة الاعتبارات للحد من تشقق السطح تحت أشعة الشمس.

ضرورة التطبيق :

زاد استخدام مركبات FRP في تحسين و تقوية الهياكل الخرسانية المسلحة في السنوات الأخيرة . السبب الرئيسي هو الحاجة إلى زيادة عمر الخدمة و التحسين الأساسي للبنية التحتية. السمات الرئيسية لمركبات البوليمر هي مقاومة جيدة للتآكل ، وسهولة التركيب و خفة الوزن . عامل آخر في توسيع استخدام مواد FRP هو انخفاض سعر هذه المواد . قبل عقد من الزمان ، قد يبدو استخدام مركبات FRP كطريقة فاخرة و مكلفة ، ولكن الآن انخفض سعر هذه المواد بشكل كبير . بعد الحرب العالمية الثانية ، تم استخدام (FRP) في تصنيع المعدات الكهربائية نظرًا لقوة الشد و الضغط العالية و عدم الموصلية الكهربائية العالية ، واليوم يتم استخدام تطبيقاتها المختلفة في المنتجات المنزلية مثل السلالم و قنوات التهوية و القضبان. بشكل عام ، لدى FRP العديد من التطبيقات في مختلف المجالات مثل السيارات و الإلكترونيات و الطب و الفضاء و البناء.

تعرضت العديد من الهياكل الخرسانية المسلحة في العالم لأضرار بالغة بسبب التلامس مع الكبريتات و الكلوريدات و عوامل التآكل الأخرى. وقد أدى ذلك إلى ارتفاع تكاليف إصلاح أو إعادة بناء أو استبدال الهياكل التالفة حول العالم . لا تُعتبر هذه المشكلة وعواقبها أحيانًا مسألة هندسية فحسب ، بل أيضًا قضية اجتماعية خطيرة . تسبب إصلاح واستبدال الهياكل الخرسانية التالفة في أضرار بملايين الدولارات في جميع أنحاء العالم . في الولايات المتحدة ، تحتاج أكثر من 40٪ من الجسور على الطرق السريعة إلى استبدالها أو إعادة بنائها . تقدر تكلفة إعادة بناء أو إصلاح هياكل مواقف السيارات في كندا بما يتراوح بين 4 إلى 6 مليارات دولار . تقدر تكلفة إصلاح جسور الطرق السريعة في الولايات المتحدة بنحو 50 مليار دولار . ومع ذلك ، من المتوقع أن تتطلب إعادة بناء جميع الهياكل الخرسانية المسلحة المتضررة في الولايات المتحدة بسبب مشكلة تآكل حديد التسليح ميزانية تبلغ 1.3 تريليون دولار . سوف يفقد الهيكل الخرساني مع حديد تسليح العادي بعض قوته إذا ترك في هذه الحالة لفترة طويلة . بالإضافة إلى ذلك ، فإن الفولاذ الذي يتآكل داخل الخرسانة يضغط على الخرسانة المحيطة به ، مما يؤدي إلى انهيارها و كسر غطاء الخرسانة . حتى الآن ، تم تطوير تقنيات لمنع تآكل الفولاذ في الخرسانة المسلحة و في هذا الصدد ، يمكننا أن نذكر طلاء حديد التسليح بالإيبوكسي ، حقن البوليمر على سطح الخرسانة . ومع ذلك ، فقد نجحت كل من هذه الأساليب إلى حد ما و فقط في بعض المناطق . تحقيقا لهذه الغاية ، من أجل الحفاظ من التآكل الكامل للحديد ، تم تركيز اهتمام الباحثين و المتخصصين في الخرسانة المسلحة على الإزالة الكاملة للصلب و استبداله بمواد مقاومة للتآكل . في هذا الصدد ، أصبحت مركبات FRP (البلاستيك المقوى بالألياف) بديلاً مناسبًا للفولاذ في الخرسانة المسلحة ، خاصة في الهياكل الساحلية والبحرية ، لأنها شديدة المقاومة للتآكل . وتجدر الإشارة إلى أنه على الرغم من أن الميزة الرئيسية لحديد التسليح FRP هي مقاومة للتآكل . ومع ذلك ، هناك خصائص أخرى لمركبات FRP مثل قوة الشد العالية (حتى 7 أضعاف قوة الفولاذ) ، ومعامل المرونة المقبول ، والوزن المنخفض ، ومقاومة جيدة للإرهاق والزحف ، و عازل ضد الموجات المغناطيسية و الالتصاق الجيد بالخرسانة .

ومع ذلك ، فإن بعض المشكلات المرتبطة بالانحناء ، وكذلك سلوكها الخطي تمامًا للوصول لدرجة الفشل ، تسببت في مشاكل من حيث التطبيق.

بعض استخدامات FRP :

- زيادة قدرة التحمل و المطيلية للأعمدة و العتبات و البلاطات و الروابط الخرسانية المسلحة

- تدعيم خزانات الصلب و الخرسانية

- تدعيم الهياكل الساحلية و البحرية

- تدعيم الهياكل المقاومة للانفجار

- تدعيم العتبات و الأعمدة الخشبية

- تقوية مداخن الخرسانة المسلحة بمواد البناء

- تقوية الحوائط الخرسانية المسلحة

- تقوية جدران الأنفاق

- تقوية الأنابيب الخرسانية أو الفولاذية

- تدعيم جدران الطوب والمواد التقليدية

- بناء الجدران الساحلية

- أسطح المصانع

- أسس معدات المفاعل

- نظام بلاطة الأرضيات في البيئات الكيميائية المسببة للتآكل

- ترميم و تدعيم الهياكل الهامة مثل المستشفيات والآثار ، إلخ.