شکل گیری ترک در سازه های بتنی دلایل مختلفی دارد و اثرات آن فقط بهصورت ظاهری یا کاهش قابل توجه ظرفیت باربری و یا عدم دوام سازه بروز می نماید. ترک می تواند بهعنوان آسیب جدی در سازه محسوب شود و یا نقطه شروع بروز مشکلات اساسی در سازه باشد. درصد تاثیرگذاری ترک در سازه به نوع سازه و کاربری آن مربوط می شود. برای مثال ترکی که در یک سازه معمولی قابل قبول است در یک سازه آب بند غیرقابل قبول خواهد بود. شکل گیری ترک در مرحله پلاستیک یا سخت شدگی رخ می دهد و می تواند بر اثر عوامل تاثیرگذار درونی یا بیرونی و در ابعاد میکرو یا در ابعاد بسیار بزرگتر شکل گیرد. انتخاب صحیح روش ترمیم ترک نیازمند برداشت دقیق، یافتن علل اصلی بروز ترک به وسیله برداشت ظاهری، مغزه گیری از بتن و آزمون های غیر مخرب هست. نحوه ترمیم ترک بر اساس راه کارهای کمیته 224 انجمن بتن آمریکا و مصالح توصیه شده در کمیته ACI 54 دارای روش های متعددی است که بسته به نوع ترک و نحوه شکل گیری آن در دستورکار قرار می گیرد. نشریه مذکور بررسی تعیین روش ترمیم ابتدا به بررسی نوع ترک پرداخته و سپس اقدام به توصیه راهکار ترمیمی میکند. با توجه به مشکلات و خطر های موجود در عملیات اجرایی، کنترل بازگشت یا افزایش ظرفیت باربری سازه در نشریه مذکور بررسی نشده است. در این پژوهش ابتدا به بررسی علل شکل گیری ترک در مراحل مختلف از اجرای بتن و دلایل ترمیم آن و برداشت و ثبت آزمایشهای غیر مخرب ترک بر اساس آزمون فراصوتی پرداخته و پس از اشاره اجمالی به راهکرارهرای ترمیم ترک بر اساس گزارش ACI 224.1R-07 و مصالح موردنیاز آن بر اساس گزارش ACI 546.3R-06 اقدام به ساخت مکعب های بتنی 15 × 15 × 15 سانتیمتری با فضای خالی 1 و 3 و 5 میلیمتری سرتاسری در میانه نمونه می نماییم و با برداشت تغییرات سرعت موج در بتن سالم و بتنی که در هسته مرکزی خود با مصالح تعمیراتی ترمیمشده است اقدام به تعیین خصوصیات بتن ترمیمشده و تعیین راهکار نسبی کنترل پرشدگی خواهیم نمود.

تقسیمبندی ترکها با توجه به زمان شکلگیری

بتن از زمان جایگیری در قالب سه مرحل را سپری میکند:

مرحله پلاستیک (در حین اجرا و جایگیری )

در این مرحله دچار جمع شدگی پلاستیک و نشست پلاستک 2 می شود.

انجمن بتن آمریکا در استاندارد ACI224.1R ترک های موجود در بتن را به دو دسته تقسیم میکند:

ترک در بتن پلاستیک و ترک در بتن سخت شده.

اما در کتاب Concrete Bridges بخش بتن سخت شده مانند ذیل به دو قسمت تقسیم شده است:

مرحله سخت شدگی (از هفته اول تا سن 28 روزگی)

مقید بودن به حرکت زودهنگام ناشی از تغییرات حرارتی ، مقید بودن به جمع شدگی زودهنگام ناشی از خشک شدن، نشست متفاوت در تکیه گاه ها

مرحله مقاومشدگی (پس از گذشت سن 28 روزگی و در حالت سرویس)

اضافه بار ، طراحی دسته پایین ، عدم دقت در ساخت ، عدم وجود دقت کافی در دیتیل ها ، نشست متفاوت در فونداسیون ها، حمله سولفات ها بر روی سیمان ، زنگ زدن میلگردها ، واکنش های قلیایی داخل سیمان با سنگدانه، ترک های ناشی از ساخت، حمل و نصب در قطعات پیش ساخته و یا در اعضای بتن مسلح ، ترک های موزائیکی ، ترک های ناشی از آب و هوا ، ترک های بلند مدت ناشی از انقباض در اثر خش شدن

علل ترمیم ترک

بر اساس توصیه های گزارش ACI 224.1R-07 معمولا روشهای ترمیم با یکی از رویکردهای زیر انتخاب میشود:

- افزایش یا بازگردانی مقاومت

- افزایش یا بازگردانی سختی

- بهبود عملکرد

- آببندی

- بهبود سطح و ظاهر بتن

- بهبود دوام

- جلوگیری از توسعه خوردگی میلگردها و مهارها در محیط

پیش نیاز هرگونه عملیات ترمیم بر روی ترکهای بتن، شناخت علل و تعیین راهکار و مصالح مناسب آن هست.

آسیبشناسی ترک بوسیله آزمونهای مخرب و غیرمخرب باید در دستور کار قرار گیرد. تعیین عمق ترک، عرض ترک،کیفیت بتن موجود منجر به استخراج اطاعات موردنیاز جهت علل بروز آن و روش ترمیم آن خواهدشد. روش های نیمه مخرب و غیرمخرب پیشنهادی بر اساس راهنمای ارائهشده در کمیته ACI 228 ارائهشده است. استاندارد ض- 316 مرکز تحقیقات ساختمان و مسکن نیز با موضوع استاندارد آزمایش های تعیین مقاومت بتن در سازه (آزمایشهای مخرب و نیمه مخرب بتن) به بررسی روشهای موجود میپردازد. روشهای ذکر شده در استاندارد به شرح ذیل میباشند:

- سرعت پالس مافوق صوت

- تعیین مقاومت فشاری مغزه

- تعیین مقاومت بتن بر اساس آزمایشهای نزدی به سطح

- عدد بازگشت (چکش اشمیت)

با عنایت به موضوع اصلی پژوهش که در راستای ترمیم ترک هست، آزمایش پالس مافوق صوت (آزمون فراصوتی) جهت تعیین وضعیت بتن، عمق ترک و واپایشهای بعدازآن مدنظر قرار گرفت. روش عملکرد دستگاه اولتراسونیک و رویداریهای مربوطه مطابق مشخصات زیر هست.

آزمون فراصوتی (UT) دامنه کاربرد و چگونگی

تعیین یکنواختی بتن در یک عضو یا بین اعضای سازه:

سرعت پالس مافوق صوت به خواص الاستیک و مکانیکی بتن بستگی دارد. پس تغییر سرعت در طول مسیرهای مختلف در سازه نشاندهنده ناهمگنی و متغیر بودن کیفیت در بتن میباشد. پس با توجه به حجم بتن، تعداد نقاط در سطح بتن تعیین میشود تا بتوان یکنواختی بتن را بررسی کرد. تعداد این نقاط بره دقت موردنیاز و محدوده تغییرات در بتن بستگی دارد. همگنی بتن را میتوان با پارامترهای آماری مانند انحراف معیار یا ضرایب تغییرات سرعت پالس در محدوده شبکه آزمایش نشان داد.

کشف وجود ترک و اندازهگیری عمق آن و دیگر نارساییها:

در نقاطی از بتن که لایه آسیبدیده، تخلخل و دیگر نارساییها وجود داشته باشد، سرعت پالس کم میشود که با توجه به این کاهش سرعت میتوان این نارساییها را تشخیص داد.

برای تشخیص عمق ترک از روش غیرمستقیم )که در ادامه به آن میپردازیم( استفاده میکنیم، به این صورت که دو مولد گیرنده و فرستنده در فاصله X قرار میگیرد.

اندازهگیری تغییرات خواص بتن بازمان:

تغییراتی که در ساختار بتن به علت افزایش مقاومت و یا آسیبدیدگی ایجاد میگردد، در سرعت پالس انعکاس مییابد و باعث افزایش یا کاهش آن میشود. بنابراین به را اندازهگیری سرعت پالس در فواصل مناسب زمانی تشخیص تغییرات در ساختار بتن امکانپذیر است. هنگام نظارت باید شرایط زمانی و مکانی مشخصی شده باشد تا اطمینان حاصل شود که تستها در موقعیت یکسان تکرار شدهاند.

تعیین مقاومت بتن:

تعیین سرعت پالس برای کنترل کیفیت قابلاستفاده است. اگر در طول زمان دراثرر عوامل محیطی، هیدراتاسریون و بارگذاری بیشازحد تغییری در مقاومت بتن ایجاد شود میتوان با اندازهگیری سرعت پالس در زمانهای مختلف این تغییرات را تشخیص داد. تغییر آزمایش سرعت پالس در مقایسه با آزمایش مکانیکی ارجحیت دارد زیرا مستقیماً با بتن در تماس است. اگر بتوان رابطهای بین سرعت پالس با خواص بتن به دست آورد نتایج بهدستآمده موردقبول است.

ساخت نمونه و مشخصات مصالح مورداستفاده در آزمایشها

با توجه به توضیحات و مطالب ارائهشده، روش آسیبشناسی مناسب ترک در بتن و مصالح مناسب جهت ترمیم آن قابل حصول هست. اما در مورد کنترل نفوذپذیری مصالح در المان بتنی بهجز روش نیمه مخرب مغزهگیری راهکار مدونی وجود ندارد. لذا با توجه به عملکرد دستگاه اولتراسونی اقدام به کنترل نفوذپذیری مصالح مصرفی بهصورت آزمایشگاهی کردهایم. جهت بررسی و کنترل نفوذپذیری مصالح، ساخت نمونههای بتنی از یک ملات یا بتن در ابعادی مطابق با ی قالب 15 ×15× 15 سانتیمتری مکعبی در صورت کار قرار داده شد. در مرحله اول از گروت پایه سیمانی ریزدانه جهت ساخت نمونههای بتنی استفاده شد. ریزدانه بودن گروت باعث همگن شدن بستر بتنی و پایین آوردن خطای دستگاه فراصوتی میشود.

مشخصات گروت برای ساخت نمونه بتنی

| نمونه تنی | نسبت اختلاط | وزن مخصوص مخلوط | مقاومت فشاری |

| گروت | 7.5 تا8.5 لیتر آب به ازای هر کیسه 25 کیلویی | 1.4 | پس از 24 ساعت 16MPa پس از 3 روز 28MPa پس از 7 روز 40MPa پس از 28 روز 48MPa |

مشخصات نمونه های سالم بتنی براساس تست اولتراسونیک

| ردیف | مشخصات | واحد | میانگین | نمونه1 | نمونه2 | نمونه3 |

| 1 | فاصله فرستنده و گیرنده | سانتی متر | 15 | 15 | 15 | 15 |

| 2 | زمان عبور موج در حالت مستقیم | میکرو ثانیه | 48.17 | 49.8 | 47.3 | 47.4 |

| 3 | سرعت موج | متر بر ثانیه | 3114.19 | 3013 | 3171.3 | 3164.6 |

| 4 | ضریب پواسون | – | – | 0.3 | 0.3 | 0.3 |

| 5 | مدول الاسیسیته دینامیکی | کیلوگرم بر سانتی متر مربع | – | 174790 | 193755 | 192939 |

| 6 | مقاومت فشاری بر اساس قیاس سرعت موج | کیلوگرم بر سانتی متر مربع | 480 | 464.3 | 488.8 | 487.8 |

چهار نوع نمونه جهت ساخت در دستور کار قرارگرفته شد. نمونه (1) مربوط به ملات سالم بوده که هیچ فضای خالی در آن لحاظ نشده است. مابقی نمونهها مربوط به قطعاتی است که با استفاده از ورقهای پلکسی در مرکز و بهصورت سر تا سرری دارای فضای خالی هستند. نمونههای (2) و (3) و (4) به ترتیب دارای 1 و 3 و 5 میلیمتر فضای خالی در هسته خود میباشند.

بر اساس توضیحات ارائهشده در مورد انتخاب روش و مصالح تعمیراتی، مواد زیر بهعنوان پرکننده فضای خالی در دستور کار قرارگرفته است. 1.گروت سیمانی مطابق با گروت استفادهشده در بسر بتنی 2. ملات تعمیراتی سیمانی اصلاحشده با پلیمر 3. گروت اپوکسی ریزدانه 4. ملات تعمیراتی بر پایه اپوکسی 5. رزین اپوکسی تزریقی

| ردیف | مواد تعمیراتی | نسبت اختلاط | وزن مخصوص مخلوط | مقاومت فشاری | مقاومت کششی | مقاوم خمشی | شخت شدگی نهایی |

| 1 | گروت اپوکسی | 3:1:16 | kg/lit2.1 | 88 MPa | 4.5 MPa | 25 MPa | 14 روز |

| 2 | ملات تعمیراتیاپوکسی | 3:1 | 1.75 kg/lit | 65 MPa | 4.5 MPa | 20 MPa | 7 روز |

| 3 | رزین تزریقی | 3:1 | 1.05 kg/lit | 60 MPa | 4.5 MPa | 70 MPa | 7 روز |

| 4 | ملات تعمیراتی سیمانی | 4:10:25 | 1.85 kg/lit | 20 MPa | 1.5 MPa | – | به نوع محیط و درصد رطوبت بستگی دارد |

روش انجام آزمایش:

پس از ساخت نمونههای موردنیاز اقدام به ترمیم و پرکردن فضاهای خالیشده است . تمامی ترکها یا فضاهای خالی ایجادشده در یک راستا بوده، بنابراین جهت قرار گرفتن فرستنده و گیرنده دستگاه مشخصشده است. با توجه به اینکه ترک ها بهصورت سرتاسری هستند، دستگاه قبل از ترمیم و پر شدن فضای خالی قادر به ارسال موج به عمق ترک نمیباشد. ثبت زمان عبور موج فراصوتی جهت طی مسیر ترمیمشده در حالت مستقیم و قیاس آن باحالت ترک نخورده منجر به تعیین دامنه تغییرات زمان یا سرعت موج بعد از ترمیم میشود. بدین ترتیب مدتزمان موردنیاز جهت عبور موج در دو حالت مستقیم و غیرمستقیم در بتن سالم و بتن ترمیمشده بررسی میشود.

نتیجهگیری:

- تغییر نوع مصالح در فضای خالی یا ترک بتن موجب تغییر سرعت امواج عبوری از آن میشود. این تغیر سرعت میتواند بهعنوان راهکاری جهت کنترل پرشردگی مورداستفاده قرار گیرد.با افزایش عمق ترکها مدتزمان موردنیاز جهت عبور موج از بتن افزایش مییابد. این زمان رابطه مستقیم با عرض و عمق ترک دارد.

- مدتزمان ثبتشده برای عبور موج از بتن سالم در قیاس با بتن ترکخورده دامنه زمانی خاصی را تعریف میکند. این دامنه زمانی محدودهای است که پس از ترمیم بتن باید موردبررسی قرار گیرد.

- سرعت موج در بتن سالم، نسبت بهسرعت موج در مصالح ترمیمی متفاوت هست. این موضوع ارتباط مستقیم با چگالی مصالح ترمیمی و کیفیت بتن دارد، لیکن سرعت موج در یک محیط ترمیمشده متشکل از بتن و مصالح ترمیمی با سرعت موج در بتن سالم متفاوت هست. سرعت موج عاملی جهت کنترل کیفیت بتن بر اساس دانسیته آن هست.

- پارامتر مؤثر در تعیین پر شدن فضای خالی بتن مدتزمان موردنیاز جهت عبور موج از فضای بتن و ترک هست. مدتزمان ثبتشده در بتن ترکخورده جهت عبور موج، از مدتزمان ثبتشده در بتن سالم و بتن ترمیمشده بیشتر است. این بدان معنی است که مدتزمان ثبتشده برای بتن ترمیمشده کمتر از بتن ترکخورده است. حال اگر چگالی ماده ترمیمی از میانگین چگالی بتن بیشتر باشد، زمان موردنیاز جهت عبور از یک مسیر مشخص از زمان ثبتشده در بتن سالم کمتر هست. در حالت دیگر و با استفاده از مصالح ترمیمی با چگالی کمتر از بتن، زمان ثبتشده بیشتر از بتن سالم هست.

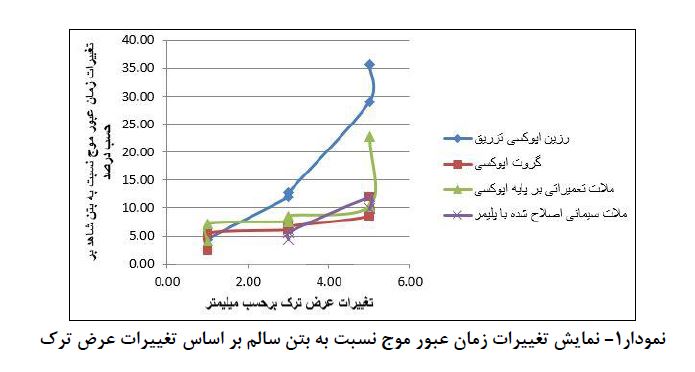

- آزمایشهای فوق دامنه تغییرات زمان را با استفاده از مدتزمان و سرعت بدین شرح اعلام میدارد. این دامنه با توجه به نوع مصالح ترمیمی و عمق ترک تعیین میگردد.

- تغییر چگالی مصالح ترمیمی، عمق و عرض ترک رابطه مستقیم با سرعت موج دارد، گرچه تغییرات عرض ترک تأثیر کمتری بر سرعت موج میگذارد.

- تمامی زمانها و قیاسهای انجامشده بهصورت نسبی هست و با توجه به محیط نیمه همگن بتن غیرمسلح و وجود آرماتور در بتنهای اجرایی، هیچگاه نمیتوان یک عدد خاص و ثابت را در مورد زمان و سرعت موج به بتن نسبت داد.

- مدتزمان عبور موج در حالت غیرمستقیم در تمامی نمونههای ترمیمشده بهطور متوسط % 25.61 نسبت به حالت مستقیم بیشتر هست و این همان خطای ناشی از روش غیرمستقیم است.

- وجود فضاهای خالی و پر نشدن بعضی از قسمتها در اثر اجرای غیر صحیح تزریق یا عدم هواگیری ترک منجر به بروز خطا در نتایج میشود. لذا تغییر محل فرستنده و گیرنده بر روی بتن در یک ترک مشخص، وجود نقاط ضعف فوق را نمایان میکند.

بدون دیدگاه