آزمایشات زیادی موثر بودن، تقویت المان های سازه ای با استفاده از الیاف کامپوزیتی FRP را اثبات کرده اند. یکی از روش های موثر، تقویت خمشی تیرها می باشد. که در این روش ابتدا اجزا سست سطح را را از بین برده سپس با بتونه ای از جنس اپوکسی حفره های احتمالی موجود را پر کرده، بعد از ساب زدن سطح، با در نظر گرفتن طراحی، و بعد از اجرای پرایمر، شروع به چسباندن الیاف در وجه کششی تیر می کنیم. این روش (EBR(Externally Bounded Reinforcement در عین حال که دارای کارایی بسیار زیاد می باشد دارای نقصی بسیار تاثیر گذار در عملکرد الیاف است، این نقص پدیده جدایش از سطح یا Debonding می باشد. که در حالت الیاف قبل از اینکه به بیشینه کرنش خود برسد، از سطح جدا شده و تاثیر خود را از دست داده است. لازم به ذکر است که گسیختگی الیاف نشان دهنده این می باشد که از تمام ظرفیت الیاف استفاده شده و مود شکست بهتری نسبت به مود جدایش از سطح می باشد. لزا لازم است تدابیری در فرایند نصب انجام شده که پدیده جدایش از سطح را از بین برده و یا حداقل آنرا به تعویق بی اندازد.

در سال 2009 مستوفی نژاد و همکاران در دانشگاه صنعتی اصفهان روشی برای به تعویق انداختن یا جلوگیری از رخ دادن پدیده جدایش از سطح مطرح کردند. این روش بر پایه روش شیار زنی در سطح می باشد، ابتدا شیار های در وجه کششی تیر ایجاد می کنیم سپس شیارها را با رزین اپوکسی پر کرده و درنهایت، لایه های الیاف را به روی وجه کششی تیر می چسبانیم. نام این روش را EBROG نامید (Externally Bounded Reinforcement On Grooves).

نتایج این آزمایش نشان می دهدهد که پدیده جدایش از سطح را به حد زیادی به تعویق انداخته است و در بعضی نمونه ها، گسیختگی در الیاف مشاهده شد. استفاده از روش EBROG دارای مزایای نسبت به روش EBR است مانند استفاده از تمام ظرفیت الیاف و به تعویق انداختن و یا از بین بردن پدیده جدایش از سطح، حذف علمیات آماده سازی سطح که باعث افزایش سرعت اجرا می شود و به دلیل حذف آماده سازی سطح باعث کاهش آلودگی هوا می شود.

در این آزمایش دکتر مستوفی نژاد و همکاران به بررسی تاثیر روش EBROG و سپس به موثر بودن استفاده از چند لایه الیاف پرداختند.

روند آزمایش:

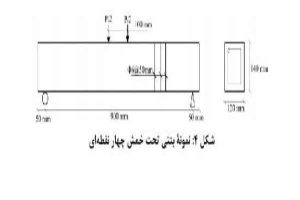

برای انجام این آزمایش 14 نمونه بتنی به ابعاد 1000*140*120 میلیمتر بدون هیچ گونه آرماتور خمشی ساخته شدند و برای جلوگیری از شکست برشی، نمونه ها به مقدار دو برابر نیروی برشی وارده در آزمایش، با استفاده از خاموت ها که در شکل زیر مشاهده می کنید تقویت شدند. طرح اختلاط این نمونه ها بر اساس کسب مقاومت 28 روزه به میزان 350 مگا پاسکال برای نمونه استوانه ای می باشد. نمونه ها با گذشت یک روز از قالب ها جدا شدند و سپس به مدت 28 روز در حوضچه آب در شرایط آزمایشگاهی کیورینگ شدند. و از هر بچ، برای بدست آوردن مقاومت متوسط فشاری، سه نمونه مکعبی گرفتند.

میانگین مقاومت فشاری نمونه ها به شرح زیر است:

| تعداد لایه | میانگین مقاومت فشاری استوانه ای (مگاپاسگال) | نام گروه |

| 1 | 36.7 | EBR-1L |

| 2 | 35.9 | EBR-2L |

| 3 | 37.1 | EBR-3L |

| 1 | 37.2 | EBROG-1L |

| 2 | 37.8 | EBROG-2L |

| 3 | 36.8 | EBROG-3L |

برای تقویت نمونه ها در این ۀزمایش از الیاف کامپوزیتی کربن (CFRP) با ابعاد 0.12*100*800 میلیمتر و از دو نوع چسب اپوکسی Skadur C31 به عنوان پرایمر و از نوع Sikadur C300 به عنوان فاز پلیمری در مصالح FRP استفاده شد.

مشخصات الیاف به شرح زیر است:

| 231 (گیگاپاسگال) | مدول الاسیسیته |

| 4100(مگاپاسگال) | تنش کششی نهایی |

| 1.7% | کرنش نهایی |

| 0.12 (میلیمتر) | ضخامت |

به منظور بررسی تاثیر افزایش تعداد لایه ها در روش EBROG نمونه ها به هفت گروه که هر گروه شامل دو نمونه مشابه برای جلوگیری از بروز خطا و تکرا آزمایش تقسیم شدند. گروه اول نمونه ها، به عنوان مبنا بوده و هیچ گونه تقویت خمشی بر روی آنها انجام نشده.گروه دوم، سوم و چهارم با روش EBR به ترتیب با یک، دو و سه لایه الیاف کربن و گروه پنجم، ششم و هفتم، با روش EBROG به ترتیب با یک، دو و سه لایه الیاف کربن نیز تقویت و نامگذاری شدند. در روش EBR، پس از آماده سازی سطح، با استفاده از Sikadur C31 حفره های موجود در سطح را پر کرده سپس بعد از گذشت 24 ساعت الیاف کربن را با استفاده از رزین اپوکسی Sikadur C300 به سطح نمونه چسبانده شدند. در روش EBROGابتدا سه شیار هر یک به طول 850، عرض 8 و عمق 10 میلیمتر در وجه کششی نمونه به فاصله 15 میلیمتر ایجاد شد. سپس الیاف کربن به روی نمونه ها چسبانده شدند.

بعد از گذشت حداقل 5 روز از زمان تقویت با الیاف کامپوزیتی تحت بار گذاری خمشی چهار نقطه ای قرار گرفتن و در هنگام بار گذاری، تغییر مکان وسط دهانه با استفاده ار دو عدد LVDT، با دقت محاسبه شدند. و در حین آزمایش به الگو ترک خوردی مورد توجه قرار گرفت.

نتایج:

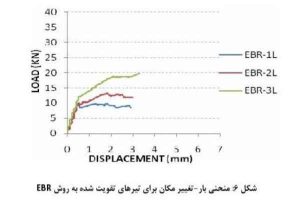

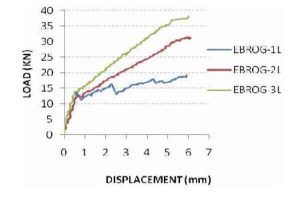

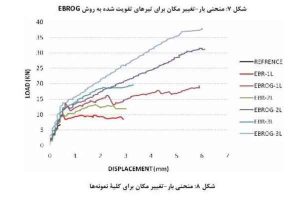

نمودار های بار-تغییر مکان زیر نشان می دهد که با استفاده از روش EBORG مقدار تغییر شکل ها برای تیر ها با تعداد لایه الیاف یکسان FRP، کاهش یافته است . و باعث افزایش مقدار قابل توجه ای در ظرفیت باربری و شکل پذیری شده است.

| درصد افزایش باربری روش EBROG نسب به نمونه های EBR با تعداد الیاف یکسان | درصد افزایش بار نهایی نسبت به گروه کنترل | بار نهایی (کیلونیوتون) | نام گروه |

| – | – | 6.7 | گروه گنترل |

| – | 39 | 9.3 | EBR-1L |

| 107 | 188 | 19.3 | EBROG-1L |

| – | 91 | 12.8 | EBR-2L |

| 146 | 370 | 31.5 | EBROG-2L |

| – | 193 | 19.6 | EBR-3L |

| 94 | 469 | 38.1 | EBROG-3L |

روش EBROG بسیار کارآمدتر از روش نصب EBR می باشد، حتی در تیرهای تقویت شده توسط چند لایه الیاف FRP می باشد.

مکانیزم گسیختگی در تیرهای تقویت شده توسط چند لابه الیاف FRP، در هر دو روش EBR و EBROG به صورت جداشدگی انتها الیاف می باشد.با این وجود در روش EBROG الگو ترک خوردگی بهتر و ظرفیت باربری نهایی بهتر است.