روش NSM در استفاده از کامپوزیت های FRP

با توجه به گسترش روزافزون استفاده از کامپوزیت های FRP در مقاوم سازی، بهسازی و ترمیم سازه ها نحوه اجرای این مصالح نیز مورد توجه قرار گرفته است. دو شیوه مطرح در اجرای کامپوزیت های FRP روش تسلیح با اتصال خارجی EBR و روش NSM است که بر اساس ایده کار گذاشتن مصالح مقاوم کننده در شیارهای تعبیه شده در سطح شکل گرفته است. با گسترش علم و صنعت مقاوم سازی مشخص شد که روش رایج EBR دارای کاستی هایی مثل جدا شدن ورق FRP، نداشتن مقاومت و عملکرد مناسب در مقابل حرارت است. بنابراین روش نصب در نزدیک سطح NSM مورد قبول واقع شد. مبنای روش NSM قرار دادن میله یا ورقه های FRP در شیارهای تعبیه شده در سطح بتن و ایجاد پیوستگی لازم با اپوکسی است.

تقویت تیر بتن آرمه با استفاده از میله دست ساز FRP به روش نصب در نزدیک سطح (NSM (Near Surface Mounted از طریق مدفون ساختن کامپوزیت FRP در داخل عضو بتنی با هدف کاهش اثرات محیطی و کنترل پدیده جداشدگی صورت می گیرد. در سالیان اخیر پژوهش های زیادی بر روی توسعه و کاربرد آرماتورهای FRP در روش NSM صورت گرفته است. با این حال این شیوه به دلایل مختلفی به اندازهی روش EBR مورد توجه مجریان FRP و پیمانکاران FRP قرار نگرفته است؛ که از جملهی این دلایل میتوان به قیمت بالاتر آرماتورهای FRP نسبت به نوع ورقه ای آن و فراوانی بیشتر پوششهای FRP در کشور ایران اشاره نمود. اخیراً استفاده از یک نوع آرماتور دست ساز که از چسباندن ورقه های FRP حول یک میلهی چوبی به دست میآید در تقویت برشی سازهها به روش NSM گزارش شده است. این میلهها که روش ساخت ساده ای نیز دارند امکان تعبیهی نوعی سیستمهای مهاری بر روی آنها فراهم میباشد که میتواند پدیدهی جداشدگی را به تعویق بیندازد.

همانگونه که اشاره شد، روش مرسوم تقویت تیرهای بتنآرمه با FRP، روش تسلیح با اتصال خارجی (EBR) میباشد. در این روش به علت جداشدگی پیش از موعد ورقه FRP امکان استفاده ی کامل از ظرفیت کششی مصالح FRP وجود ندارد. برای برطرف کردن این نقیصه، اصلاحاتی بر روی این روش صورت گرفته است که منجر به پیدایش روشهای کارآمدتری نظیر EBROG، EBRIG و MF-EBR شد. این روشها علی رغم آن که پدیدهی جداشدگی ورقهی FRP از سطح بتن را به تعویق میاندازند و یا حتی در بعضی موارد به طور کامل از بین میبرند همه دچار یک مشکل اساسی میباشند و آن قرار گرفتن مصالح تقویت در خارج از عضو بتنی است که این سیستمها را در مقابل تأثیرات ناشی از تغییرات شدید دمایی نظیر چرخه های یخ زدن و ذوب شدن، ضربه، آتش سوزی و حرکات خراب کارانه آسیب پذیر میکند.

برای غلبه بر ضعف های یاد شده، تلاشهای متعددی صورت گرفته است که از موفق ترین آنها میبایست به روش نصب در نزدیک سطح (NSM) اشاره نمود. این روش بر مبنای کار گذاشتن مصالح مقاوم کننده در شیارهایی از پیش تعبیه شده در پوشش اعضای بتنی استوار است و قدمت آن در مورد میله های ضد زنگ فولادی به دهه 1950 بر میگردد. اخیراً موارد جدید دیگری نیز از کاربرد این روش در مورد میله های ضد زنگ فولادی به عنوان مقاوم کننده در تقویت سازه های بنایی و پلهای قوسی گزارش شده است.

استفاده از مصالح FRP به عنوان مقاوم کننده در روش NSM دارای مزایای متعددی نسبت به فولاد میباشد که از جمله میتوان به مقاومت در برابر خوردگی، راحتی و سرعت نصب بالاتر به دلیل وزن کم و کاهش اندازهی شیارها به دلیل نسبت بالای مقاومت کششی به سطح مقطع در مصالح FRP اشاره نمود.

مقایسه روش EBR و NSM

در مقایسه با کاربرد مصالح FRP به روش EBR، روش NSM دارای مزایای زیر میباشد:

- به علت عدم نیاز به عملیات آماده سازی سطحی، حجم عملیات مقاوم سازی کاهش مییابد.

- مسلح کننده های NSM به مراتب کمتر در معرض جداشدگی قرار دارند.

- مسلح کننده های NSM را میتوان به راحتی در سطوح جنبی قطعات مهار نمود تا مانع از جداشدگی آنها گردید؛ این مزیت به خصوص در مقاوم سازی خمشی اجزای قابهای خمشی در نواحی لنگر منفی مورد توجه میباشد.

- مسلح کننده های NSM راحتتر پیش تنیده میگردند.

- مسلح کننده های NSM به وسیلهی پوشش بتنی محافظت شده و در نتیجه کمتر در معرض ضربهها و آسیبهای مکانیکی، آتش سوزی و حرکات خراب کارانه قرار دارند.

- ظاهر سازه پس از مقاوم سازی بدون تغییر میماند.

مراحل اجرای روش NSM

مراحل انجام روش NSM به این ترتیب است که ابتدا شیاری در راستای مورد نظر در سطح بتن ایجاد میگردد. اندازهی شیار طوری انتخاب میشود که فضای کافی برای نفوذ چسب به اطراف مقاوم کننده وجود داشته باشد. داخل شیار با فشار متوسط آب یا هوا از ذرات گرد و غبار تمیز شده و سپس شیار تا نیمه از چسب پر میشود. مصالح FRP درون شیار قرار گرفته و برای اطمینان از نفوذ چسب به تمامی فضاهای اطراف آن، به آرامی فشار داده میشود. در انتها شیار با چسب اضافه پر شده و سطح تراز میگردد.

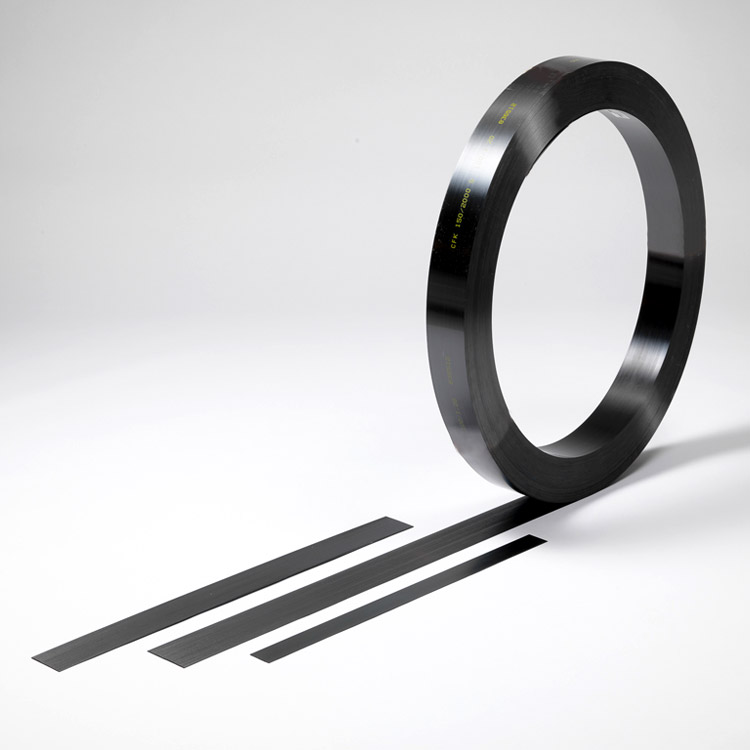

الف) استفاده از تسمه های FRP در روش NSM

در روش تقویت به روش NSM با تسمه های کربن Strips CFRP ، سختی تیر به میزان قابل توجهی افزایش یافته و تغییر شکلها مشخصاً کم می گردد.

ب) استفاده از میله های FRP در روش NSM

تقویت خمشی تیرها و اعضای بتنآرمه به کمک روش NSM-GFRP bars یکی دیگر از روشهای مقاوم سازی با FRP است. در روش تقویت با استفاده از NSM پارامترهایی نظیر نوع بتن، نوع آرماتورها (GFRP و فولادی) و نوع چسبها تاثیر گذارند. تیرهای مقاوم سازی شده با میله های NSM-GFRP خیز نهایی کم تر و سختی و ظرفیت بیش تری دارند. همچنین باعث افزایش لنگر نهایی در تیر ها نسبت به نمونه های بدون تقویت بمی گردد. در روش تقویت با آرماتورهای NSM-FRP ، افزایش اندازه ی شیار برای نمونه های با چسب اپوکسی تأثیر قابل ملاحظه ای بر بار گسیختگی ندارد درحالیکه در نمونه های با چسب سیمانی، افزایش اندازه ی شیار موجب کاهش بار گسیختگی می گردد. دلیل این امر، افزایش هر چه بیش تر افت یا Shrinkage در بتن با افزایش اندازهی شیار می باشد.

تکنیک NSM-CFRP پاسخ بار -تغییر مکان تیرهای خسارت دیده را بهبود می بخشد و سختی و ظرفیت آن ها را افزایش می دهد. همچنین مود شکست حاکم بر همه ی تیرها، شکست بتن فشاری و لایه لایه شدن پوشش بتن در وجه دیگر، بدون جدا شدن میله های CFRP بود.

ج) استفاده از میله های دست ساز MM FRP در روش NSM

استفاده از میله های دست ساز MM FRP – Manually Made Fiber Reinforced Polymers در تقویت خمشی تیرها یکی دیگر از روشهای مقاوم سازی FRP به روش NSM می باشد.

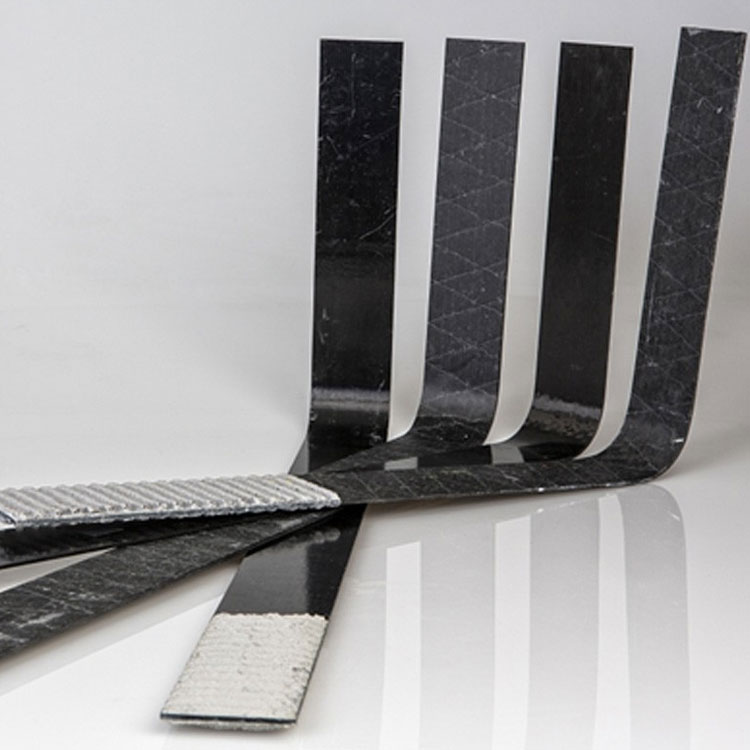

میله های MM FRP از ورقه های FRP پیچیده شده حول یک میلهی چوبی ساخته میشوند. این میلهها نسبت به آرماتورهای FRP معمولی به ازای مقدار الیاف برابر، محیط بزرگتری را فراهم میآورند؛ زیرا هستهی میلهی MM FRP شامل یک میلهی چوبی کم مقاومت میباشد که محیط پیوستگی بزرگتر و به دنبال آن مقاومت پیوستگی بزرگتری را مهیا میکند. مزیت کلیدی این نوع میلهها این است که اجازهی ساخت سیستم مهارهایی را میدهند که میتوان با استفاده از آنها عملکرد مسلح کننده های NSM-MM FRP را در تقویت خمشی تیرهای بتنآرمه بهبود بخشید. این مسئله با استفاده از آرماتورهای معمولی FRP به سادگی قابل دست یابی نیست.

روش ساخت میله های MM FRP

روش ساخت این میلهها بر مبنای تکنیک چسباندن تر (Wet-Lay Up) میباشد که در آن ورقهی الیاف کربن به رزین اپوکسی آغشته شده و حول یک میلهی چوبی چسبانده میشود. در ابتدا عرض مورد نیاز ورقهی FRP بر مبنای سطح مقطع طراحی، محاسبه میشود. طول نوار FRP نیز برابر با طول میلهی چوبی میباشد که همان طول پیوستگی مورد نیاز است. سپس یک نوار با طول و عرض محاسبه شده از رول FRP بریده میشود (شکل الف). با استفاده از رزین اپوکسی میلهی چوبی به نوار FRP چسبانده میشود (شکل ب). به منظور آسان کردن فرآیند ساخت، یک میلهی چوبی دیگر به لبهی دیگر ورقهی FRP چسبانده میشود. در مرحلهی بعدی نوار FRP به طور یکنواخت به رزین آغشته شده (شکل ج) و به دور میلهی FRP پیچانده میشود (شکل د). به منظور آسانتر کردن فرآیند ساخت میله های MM FRP از یک رزین با ویسکوزیته ی پایین استفاده میشود. پس از آن هر گونه هوای محبوس بین لایه های FRP با دست خارج میشود (شکل ه) و میله های ساخته شده حداقل به مدت پنج روز عمل آوری میشوند. در نهایت، میلهی چوبی دوم با استفاده از تیغهی برنده جدا میشود. حذف میلهی چوبی دوم، اندکی از عرض ورقهی FRP میکاهد. این امر میبایست در محاسبهی عرض ورقهی FRP در نظر گرفته شود.

ویژگیهای مکانیکی میله های MMFRP

ویژگیهای مکانیکی میله های MMFRP از طریق تست کششی به روش مشخص شده در بر مبنای استاندارد CSA S806 تعیین میگردد. نتایج آزمایشات نشان می دهد که رابطهی تنش-کرنش میلهی MMFRP تا زمان شکست، الاستیک خطی است و مدول الاستیسیته ی با مقدار میانگین 225 گیگا پاسکال بر مبنای سطح مقطع اسمی الیاف بدست آمده است.

سیستم مهاری میله های MMFRP

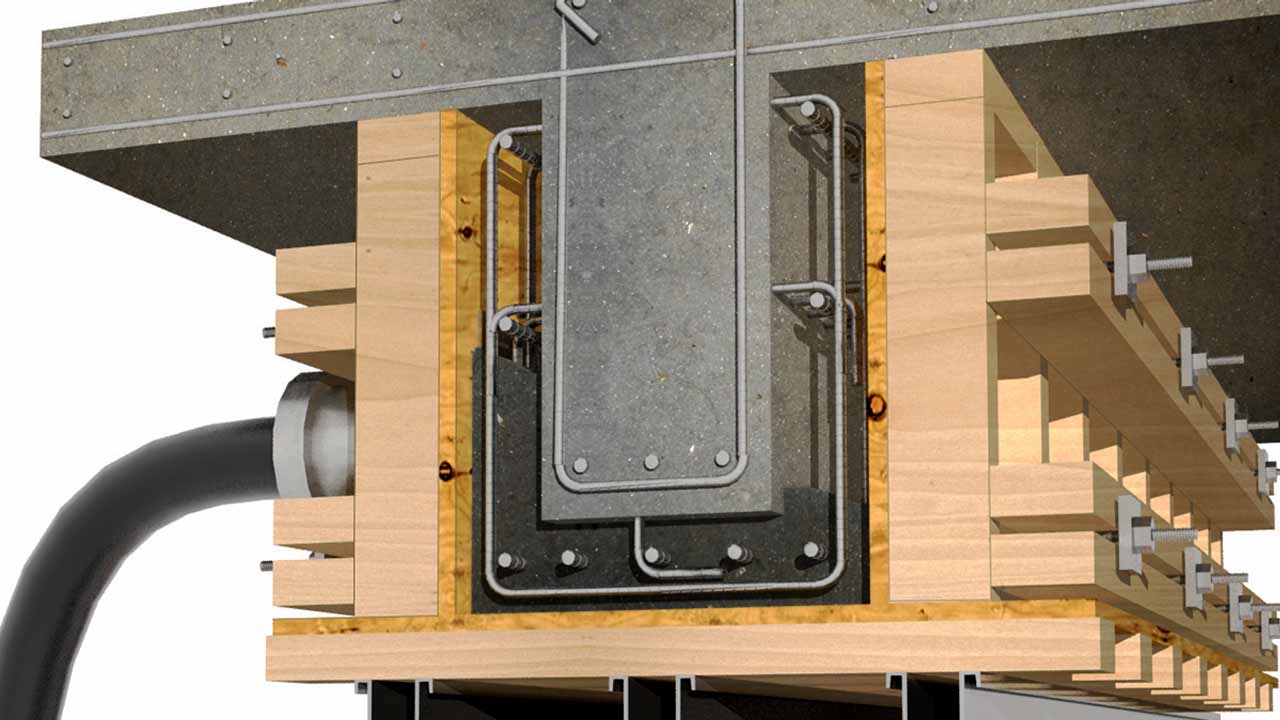

در تقویت خمشی تیرهای بتنآرمه، مهار عامل تقویت کننده به منظور کنترل پدیدهی جداشدگی از اهمیت فوقالعاده ای برخوردار است. فرآیند ساخت میله های MMFRPبه گونه ای است که امکان تعبیهی مهارهایی در دو انتهای آن وجود دارد. شکل زیر روش ساخت این مهار را نشان میدهد. برای این منظور ابتدا میلهی MMFRP با الیاف کربن خشک اضافی در هر دو انتها ساخته میشوند. سپس الیاف خشک دو انتها به رزین اپوکسی آغشته شده و دور یک میلهی چوبی عمود بر میلهی اصلی پیچانده میشود .

مزایا و معایب تقویت خمشی با تکنیک NSM-MMFRP Rods

مشابه روش به کار رفته در تقویت برشی تیرها با تکنیک NSM-MMFRP، از این میلهها و سیستم مهاری آنها میتوان در تقویت خمشی تیرهای بتنی استفاده کرد. تفاوت این شیوه با تکنیک تقویت NSM-FRP در فرآیند ساخت میلهی تقویت، تعبیهی سیستم مهاری برای آن و ایجاد شیارهای عرضی بر روی تیر به منظور جاسازی سیستم مهاری میباشد. جدول زیر مزایا و معایب روش NSM-MMFRP Rods را بیان میکند:

مزایا و معایب تقویت به روش NSM-MMFRP

مزایا

امکان تعبیهی سیستمهای مهاری جهت به تعویق انداختن و یا جلوگیری از پدیدهی جداشدگی

امکان تولید میله ها با قطرهای مختلف

امکان تعبیهی آج های مختلف بر روی هستهی میله به منظور افزایش مقاومت پیوستگی

هزینهی تمام شدهی کمتر در مقایسه با آرماتورهای رایج FRP به دلیل فراوانی بیشتر ورقه های FRP

محافظت از عامل تقویتکننده در مقابل شرایط محیطی از قبیل تغییرات شدید درجه حرارت، خرابکاری، ضربه و محیطهای شیمیایی به واسطهی مدفون ساختن آن در بتن

امکان استفاده از ظرفیت خمشی هسته علاوه بر ظرفیت الیاف در صورت استفاده از هسته های فولادی

معایب

فرآیند ساخت زمان بر میلهها

کنترل کیفیت پایینتر نسبت به آرماتورهای تولیدی کارخانه

وجود معضل خوردگی یا پوسیدگی هسته

Sena-Cruz et al کارایی روشهای تقویت MF-EBR، EBR و NSM را مورد بررسی قرار دادند. این برنامه شامل دو دسته تیر بود که یک دسته تحت بارهای یکنواخت (Monotonic Loading) و دستهی دیگر تحت بارهای خستگی (Fatigue Loading) قرار گرفتند. هر دسته شامل چهار تیر میشد: یک تیر مرجع و سه تیر دیگر که هر کدام با یکی از روشهای مذکور تقویت شده بودند. در تستهای مونوتونیک، ظرفیت تحمل بار تیرهای تقویت شده به روشهای EBR، MF-EBR و NSM در مقایسه با تیر مرجع به ترتیب 37، 87 و 86 درصد افزایش یافت. مطلوبترین جنبه روش MF-EBR، شاخص شکل پذیری بالای آن در مقایسه با دو روش دیگر میباشد. در آزمایشهای مونوتونیک پس از خستگی، تیر NSM بیشترین افزایش را در بار نهایی ایجاد میکند.

سلام و وقت بخیر

فاصله شکاف های ایجاد شده از هم چقدر باید باشد؟

با سلام و احترام

در مقاوم سازی با FRP آیین نامه های طراحی حداقل فاصله میان شکاف ها را دو برابر عمق شکاف و حداقل فاصله از گوشه ها را نیز 4 برابر عمق شکاف پیشنهاد میکند.

ابعاد شکاف ایجاد شده در روش NSM چقدر باید باشد؟

با سلام و احترام

آیین نامه های طراحی حداقل میزان ابعاد شکاف برای میلگردهای FRP دایروی و مستطیلی را 1.5 برابر قطر میلگرد توصیه میکند.

سلام و درود

نوع چسب مورد استفاده در روش NSM بستگی به نوع میلگرد دارد؟

با سلام و احترام

نوع چسب مورد استفاده توسط سازنده میلگردهای FRP تعیین می شود. اگرچه مطابق تحقیقات صورت پذیرفته استفاده از چسب های پایه اپوکسی توصیه شده است اما آیین نامه های طراحی میزان مقاومت چسب در کشش را حداقل 1.4مگاپاسکال توصیه نموده و گسیختگی بتن (و نه چسب) باید کنترل کننده باشد.

با سلام

در روش NSM از چه مصالحی از FRP میتوان استفاده کرد؟

با سلام و احترام

از میلگردهای FRP از جنس کربن و شیشه و نوارهای FRP در داخل شیار میتوان استفاده کرد.