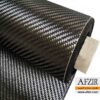

الیاف و پارچه کربن دو جهته (پارچه کربن) به دلیل دارا بودن مقاومت کششی بسیار بالا در مقابل وزن کم کاربردهای فراوانی در صنعت دارند. الیاف کربن دو جهته در زمینه ها و صنایع مختلفی نظیر صنایع کامپوزیت، هوافضا و هواپیماسازی، صنایع جنگی، پزشکی، تولید تجهیزات ورزشی و به طور کلی در هر زمینه و صنعتی که نیاز به مواد کامپوزیتی است، استفاده میشود. یکی از مهمترین موارد کاربرد کامپوزیتهای CFRP در صنعت ساختمان و مقاوم سازی ساختمان است.

از الیاف کربن دو جهته در عموم سازههای بتنی اعم از سازههای مسکونی و صنعتی استفاده میشود. اساس شکلگیری این الیاف استفاده گسترده از فیبر کربن است. فیبر کربن یک ترکیب بسیار سبک و در عین حال بسیار مقاوم میباشد. ساختار فیزیکی الیاف فیبر کربن تا 10 برابر قویتر از ساختار فیزیکی فولاد است. علاوه بر قابلیتهای ویژه مانند سبکی و یا مقاوم بودن باید از شرایط نصب آسان، قابلیت ضد خورندگی و همچنین عدم نیاز به تعمیر و نگهداری پارچه فیبر کربن نیز یاد کنیم. در این مطلب می خواهیم به بحث در مورد مشخصات انواع پارچه و الیاف کربن بپردازیم.

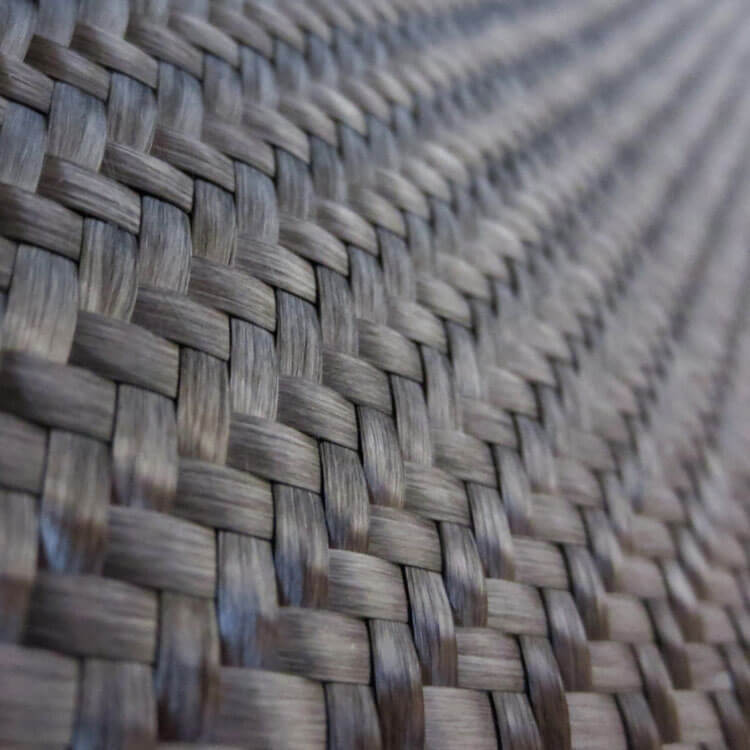

پارچه کربن دو جهته محصول مستقیم بافته شده از الیاف فیبر کربن است که تمام خصوصیات اعم از سبک بودن، استحکام و خواص ضد خوردگی را با خود دارد. در عین حال قابلیت رنگ پذیری دارد و میتواند به عنوان پوشش نهایی و بسیار مقاوم و البته زیبا برای سطوح مختلف عمرانی استفاده بشود. پارچه کربن دو جهته یک ساختار بافته شده از تار و پودهای فیبر کربن است که در یک پیوند 90 درجه نسبت به هم قرار میگیرند. این الیاف با طرح ساده درست مانند یک پارچه میباشد. پارچهای که به مانند هر گونهی دیگر دارای تار و پود است. با این تفاوت که تار و پود پارچه الیاف کربن از جنس رشتههای فیبر کربن در عین سبکی و منعطف بودن، مقاومتی فراتر از هر ترکیب دیگری دارد.

شرکت افریز در تمامی فعالیتهای عمرانی خود از الیاف کربن دو جهته در نمونههای مختلف با وزن 160 الی 600 گرم بر متر مربع تولید میکند. میزان تراکم الیاف کربن دو جهته معرف میزان مقاومت و ساختار نهایی پارچه کربن است که باید متناسب با شرایط پروژه و در نظر داشتن الزامات مهندسی شده استفاده شوند.

مزایای استفاده از پارچه کربن دو جهته

• حضور این الیاف ظرفیت خمشی نهایی بتن آرمه را افزایش میدهد

• این الیاف شرایط نصب سریع و تمیزی دارد

• از آب انداختن بتن جلوگیری میکند

• الیاف کربن دو جهته رطوبت بتن را تا زمان خشک شدن نهایی بتن نگه می دارند

• شرایط نصب این الیاف ساده است

• استحکام کششی بتن را افزایش میدهد

• استحکام ناهمسانگرد پارچه کربن دو جهته بسیار زیاد است. این معیار به قابلیت استحکام در همه جهات اشاره دارد که برای الیاف کربن دو جهته این معیار تا 10 برابر قویتر از فولاد میباشد.

• در برابر خورندگی مقاوم است

• پارچه کربن دو جهت نسبت به اثر فرسایش آب و یا دیگر ترکیبات شیمیایی مانند متریال های اسیدی کاملاً مقاوم است. در نتیجه شرایط تغییر و نگهداری از آن ساده میباشد

• در مقایسه با استفاده از تیرهای فولادی حجم نفوذ پذیری کمتری دارد.

• قابلیت رنگ پذیری دارند و میتواند به عنوان یک پوشش مقاوم در پرداخت نهایی کار استفاده شود.

مزایای مطرح شده دورنمایی از مشخصات انواع پارچه و الیاف کربن هستند. قاعدتا هر کدام از این مزایا یک نقطه عطف کلیدی در مسیر ساخت و سازهای عمرانی است. البته لازم است تا در نحوه انتخاب پارچه کربن متوجه این مزایا باشید و در صورت نیاز از مدلها که قابلیتهای برجسته تری دارند تهیه کنید.

پارچه کربن دو جهته چه کاربردهایی دارد؟

پارچه کربن دو جهته یک بافت کربنی سبک وزن با استحکام فیزیکی بسیار بالایی است. مشخصههایی که آن را برای حضور در بسیاری از شرایط کاربردی و اجرای عملیاتهای گوناگون عمرانی آماده کرده است. از طرفی پارچه الیاف کربن ضریب انبساط حرارتی کمیدارد و این ویژگی از دیگر مزیتهای کاربردی و شناخته شدهی آن میباشد.

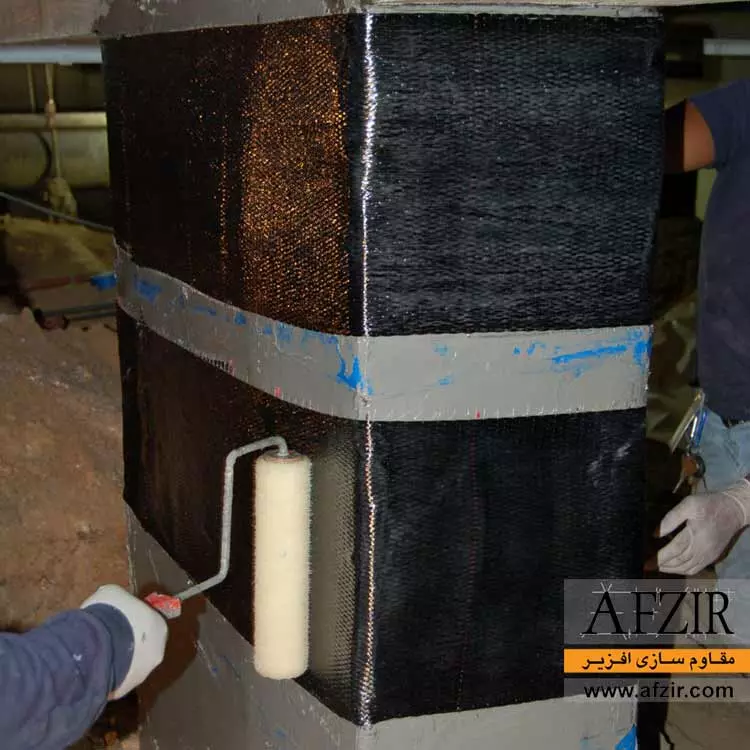

اگر پارچه کربن دو جهته را در نسبت مناسب با رزین ترکیب نماییم کامپوزیتهای یکپارچه ایجاد میشود که ساختاری پارچهای مانند دارند و مناسب پوشاندن قطعات قالبگیری شده هستند. این پارچه کامپوزیت کربن ساخته شده ترکیبی سبک، سفت با قابلیت فرم پذیری بسیار خوبی است که کاملاً مناسب طراحی انواع قالبها میباشد. این انعطاف پذیری از مهمترین نکات در هنگام خرید پارچه کربن دو جهته است.پارچه کربن دو جهت در اصل یک ساختار بافته شده از فیبر کربن است. لذا به عنوان یک محصول از دنیای کاربردی فیبر کربن معرفی میشود. فیبر کربن ترکیبی سبک و بسیار مقاوم است.

در حال حاضر از فیبر کربن در کاربردهای متنوع با قابلیتهای متفاوت استفاده شده است. تقریباً میتوانید حضور این ترکیب مدرن را در هر ساختاری و برای هر کاربردی تصور کنید. فیبر کربن یکی از بهترین مواد مصنوعی است که قابلیت استفاده همه کاره دارد. قطعا استحکام فیزیکی بسیار بالای فیبر کربن در این استفاده حداکثری با کاربرد همگانی تاثیرگذار بوده است. پارچه فیبر کربن دوجهته (™BCW) از الیاف کربن cfrp کاربردی است که فضای ساخت و طراحی بسیاری از سازههای صنعتی و عمرانی را متحول کرده است.برای نمونه بهره گیری از فیبر کربن در ساخت اتومبیلهای مسابقهای که مناسب طراحی سبک و مقاوم بدنه میباشد. در حال حاضر از ترکیبات وابسته به فیبر کربن در طراحی ماشینهای لوکس و مدرن امروزی استفاده میشود. از این الیاف سبک و بینهایت مقاوم در صنایع هواپیماسازی و همچنین فعالیتهای نظامی استفاده شده است. طراحی بدنه قایقهای بادبانی از دیگر مصارف کاربرد فیبر کربن خصوصا پارچه الیاف کربن دو جهته است. حضور فیبر کربن در طراحی و ساخت بسیاری از ساختارهای مهندسی شده، طراحی بدنه، عموم تجهیزات با کارآیی خاص، میلههای چرخدار دکلها و… متداول است. مهندسین عمران تا طراحان ماشین آلات گوناگون برای ساختارهای سبک و مقاوم تلاش میکنند. فیبر کربن و در امتداد آن انواع پارچه الیاف کربن مانند الیاف کربن t300 از ساختارهای ایدهآل برای چنین مهندسین نواندیشی می باشد. این رویکرد زمینه کاربرد پارچه کربن دو جهته را برجستهتر خواهد کرد. برای نمونه و در مورد صنعت عمران می توان از پارچه های کربن جهت مقاوم سازی دال بتنی در ساختمان های بتن آرمه استفاده نمود.

نحوه انتخاب پارچه کربن دو جهت چگونه است؟

ایده استفاده از پارچه کربن دو جهته انقلابی در ساخت سازههای مستحکم بتنی به پا کرده است. این الیافهای سبک و مقاوم در ارتقای قابلیت مستحکم سازههای موجود تا ساخت مقاوم سازههای پیش رو بهترین هستند. چنین کاربردی باعث شده تا در این سالهای اخیر انواع گوناگون از پارچه الیاف کربن که هر کدام قابلیتهای مخصوصی دارند طراحی بشوند. برای استفاده در یک پروژه خاص خیلی مهم است که از پارچه الیاف کربن مناسب استفاده شده باشد. لذا لازم است تا به درک فنی کافی از انواع پارچه کربن دو جهته و تفاوتهای بین آنها رسیده باشید. این مهارت در نحوه انتخاب پارچهی کربنی امری کلیدی است. در تحلیل قابلیتهای فنی هر پارچه الیاف کربن از ویژگیها مانند وزن پارچه، نوع بافت، معیار K-Count که معرف تراکم الیاف کربن است و فرمت پارچه در نحوه استقرار آن بر روی آرماتورها صحبت میکنیم.

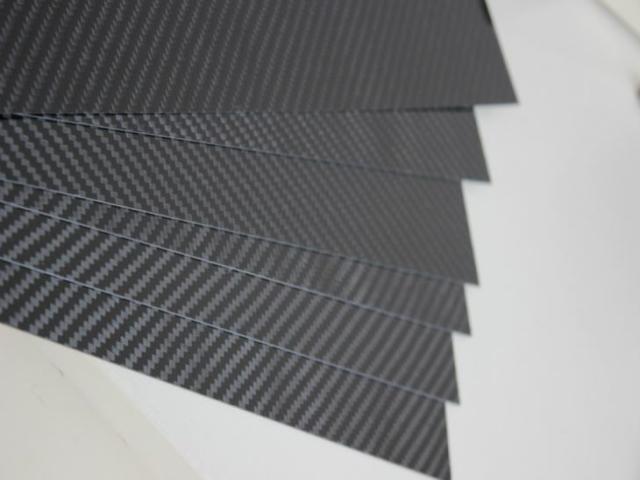

شرکت افریز طیف گستردهای از انواع پارچه کربن دو جهته برای عموم فعالیتهای متداول عمرانی با قابلیتهای متنوع فنی طراحی کرده است. محصولات این شرکت از سری تقویت کنندههای فیبر کربن در گونههای متنوع از وزن مخصوص 160 تا 600 گرم در هر متر مربع تولید شده است. از پارچههای کربن پر فروش این شرکت می توان به پارچه کربنی 200 گرمی اشاره کرد که در سه نوع؛ پارچه الیاف کربن ۲۰۰ گرمی حصیری، پارچه الیاف کربن 200 گرمی دو جهته و پارچه الیاف کربن 200 گرمی تک جهته عرضه می شود.کافی است دست قدرتمند مهندسی شده در تحلیل شرایط سازه پیش روی خودتان داشته باشید تا به راحتی بتوانید یک گونه پارچه فیبر کربن با شرایط فیزیکی مناسب و قابلیتهای کاربردی حرفهای را از جمع محصولات گروه افریز تهیه نمایید.

قیمت خرید انواع پارچه و الیاف کربن چگونه است؟

پارچه الیاف کربن دوجهته در مقایسه با دیگر الیاف شناخته شده با استحکام بالا، ارزش بالایی دارد و به نسبت قیمت بالاتری هم در بازار به خود اختصاص داده. البته این رویه در حال تغییر کردن است. قطعا ایده بهره گیری از الیاف فیبر کربن تحول بنیادین در ساخت سازههای بسیار مستحکم امروزی بهمراه داشته است. اما از طرفی دیگر کل ماجرا در یک فاز مطالعاتی با روند تجاری سازی کندی قرار داشت. لذا به علت کم بودن تولید و فروش الیاف کربن، این الیاف قیمت بالایی داشتند. اما حالا رویکرد تجاری سازی این محصول تغییر کرده است. فیبر کربن دیگر یک ترکیب شناخته شده است که از فاز مطالعاتی در آمده، الگوهای تجاری شده با تولید انبوه در مقیاس صنعتی شده را تجربه میکند.

تا همین چند سال اخیر برای خرید هر پوند فیبر کربن باید چیزی در حدود 15 دلار هزینه میکردید. اما در حال حاضر هر پوند از این الیاف کلیدی تنها 7 دلار قیمت دارد. برای مسیر تولید تا تجاری سازی هر محصول عوامل متعددی نقش بازی میکنند. فاکتورهایی مانند مواد اولیه، انرژی، توسعه علمی و همچنین قابلیتهای صنعتی در ایجاد فناوریهای مدرن در مسیر تولید و عرضه هر محصول تاثیرگذار هستند. خصوصا برای تجاری سازی و تولید فیبر کربن بیش از هر محصول دیگری نقش بازی میکنند.

به هر صورت فیبر کربن از نمادهای دنیای جدید برای توسعه علمی الیاف مقاوم است. پیشرفتهای اخیر برای روشهای تولید الیاف کربن و همچنین ایدههای بافت پارچه کربن دو جهته چشمگیر بوده است. پیشرفتهایی که مسیر تولید انبوه پارچه الیاف کربن را سادهتر میکند.

اگر در تکاپوی خرید اینترنتی الیاف کربن و پارچه دو جهته هستید و میخواهید تا با هنر استفاده از فیبر کربن ساختارهایی متفاوت و مقاوم طراحی کنید و برای این منظور به دنبال تولیدکننده الیاف کربن یا مرکز فروش الیاف کربن میگردید، در حال حاضر جای درستی آمدهاید. مقاوم سازی افریز از پیشگامان داخلی در تامین و فروش پارچه کربن دو جهته است که در راستا توسعۀ مقاوم سازی سازه ها با الیاف کربن خرید فیبر کربن قیمت مناسب را ممکن ساخته است. شما میتوانید با متخصصین مقاوم سازی افریز در تماس باشید تا از یک مشاوره حرفهای برای انتخاب نوع مناسب پارچه کربن دو جهته و میزان خرید الیاف کربن برای انبوه فعالیتهای عمرانی برخوردار شوید.

مهندس صابر محمد زاده –

خسته نباشید محمدزاده هستم می خواستم بپرسم ماندگاری الیاف کربن چگونه است؟

کارشناس افزیر –

سلام و درود، الیاف کربن به دلیل خواصی که دارند ماندگاری بالایی ارائه میکنند در صورت تمایل به تهیه الیاف کربن میتوانید از کارشناسان افزیر درخواست کنید تا اطلاعات مورد نظر را در اختیار شما بگذارند.

فرشته غلامی –

با عرض سلام، من برای یه کار تحقیقاتی به یه نمونه کوچکی از ورق کربن احتیاج دارم، حداقل مقداری که میتونم تهیه کنم چقدره؟

کارشناس افزیر –

با عرض سلام و درود،

حداقل مقدار مورد سفارش بستگی به نوع پارچه کربن دارد، برای اطلاع دقیق تر با کارشناسان افزیر تماس حاصل نمایید.

کریمخانی –

من برای سفارش و تهیه کربن دو جهته حداقل چه مقدار باید اوردر و سفارش بدم؟ با تشکر

کارشناس افزیر –

حداقل مقدار سفارش با توجه به نوع محصول متفاوت است. برای سفارش های کوچک توصیه می کنیم با تیم فروش ما تماس بگیرید.

ساسان امیری –

چه مقدار رزین برای یک واحد سطح الیاف کربن مورد استفاده قرار میگیرد ؟ با تشکر امامی

کارشناس افزیر –

با سلام و احترام، این کاملاً به نوع مقاوم سازی شما بستگی دارد، به ویژه اینکه چقدر ضخیم و سنگین است. اگر 5 میلیمتر پارچه کربن را میچسبانید، از رزین بسیار بیشتری نسبت به زمانی که فقط 1 میلیمتر از آن را میچسبانید، استفاده میکنید. خوشبختانه، اگرچه یک قانون واقعاً سریع برای به دست آوردن یک تخمین خوب وجود دارد – به سادگی وزن کل آرماتور خود را جمع کنید و احتمالاً به همان وزن در رزین نیاز خواهید داشت. این به این معنی است که اگر شما 5 لایه کربن 200 گرمی را استفاده میکنید (در مجموع 1000 گرم کربن) حدود 1000 گرم (یعنی 1 کیلوگرم) رزین اپوکسی می خواهید.

هاتفی –

سلام، برای خرید الیاف کربن باید چه کنم ممنون میشم راهنماییم کنید.

کارشناس افزیر –

با سلام و درود، به منظور تهیه الیاف کربن لطفا با شماره واتس آپ افزیر و یا از طریق سایت افزیر برای خرید اقدام کنید.