پارامترهای مختلفی موجب وارد شدن آسیب به سازه و در نهایت نیاز آن به مقاومسازی و بهسازی میشوند. کامپوزیتهای پلیمری تقویتشده با فیبر (FRP) و اسپایک و انکر FRP به روش هایی پرطرفدار برای مقاومسازی اعضا سازه در خمش، برش، پیچش، نیرو محور تبدیل شده اند. مواردی مانند مقاومت کششی بالا، مقاومت در برابر خوردگی، وزن پایین، نداشتن محدودیت در شکل مقاطع، سهولت نصب باعث شده است این مصالح از دیگر مصالح مقاومسازی مانند فولاد بیشتر مورد استفاده قرار گیرد.

مقاومسازی اعضای بتنی با استفاده از محصولات FRP از جمله ورقها و تسمههای الیاف شیشه و یا کربن به صورت دورپیچ خارجی بر روی سطح بتن برای بهبود در ظرفیت برشی، خمشی، پیچشی عضو بتنی مناسب است. مطالعات نشان میدهد که عضو مقاوم شده با FRP ظرفیت باربری بالایی دارد. با این حال، به علت بالا بوده برش سطح و تنش در سطح مشترک بتن و الیاف FRP، حالتهای مختلف خرابی ناشی از جدایش مانند جدایش انتهای ورق، جدایی پوشش بتن، در مطالعات قبلی گزارش شده است. برخی از شکستهای زود هنگام ناشی از جدایش به دلیل استفاده از مصالح ناکارآمد میباشد.

تکنیکهای زیادی برای جلوگیری از لایهلایه شدن ورقهای FRP استفاده شده است، مانند استفاده از الیاف FRP در انتهای ورق ، استفاده از الیاف به شکل U، استفاده از انکر های فلزی، استفاده از روش NSM و آرماتورهای کامپوزیتی، اتصالدهندههای مکانیکی با ورقهای اتصال و انکرهای فولادی و استفاده از انکرهای FRP. استفاده از انکراژهای FRP یکی از امیدوارکنندهترین راهکارهای موجود در اعضای مقاومسازی شده به روش چسبیده خارجی، برای از جلوگیری و یا به تعویق انداختن حالت شکست ناشی از جدایش میباشد. از بین این تکنیکها، استفاده از انکرهای FRP به دلیل دارا بودن خواص مشابه، تکنولوژی نصب کاربرد بیشتری دارند. این سیستمها به دلیل بهبود سطح انتقالدهنده تنش، بین بتن و الیاف کامپورزیت، و محصور کردن، باعث بهبود عملکرد میشود. انکرهای FRP 90 درجه استفاده بیشتری برای جلوگیری یا به تعویق انداختن حالت شکست جدایش دارند ولی انکر های 180 درجه در مواردی که داری پیچیدگی هندسی برای انتقال نیرو دارند استقاده میشود.

پیشنهاد میکنیم تا برای شناخت بیشتر FRP، صفحه “ الیاف FRP چیست؟ ” را مطالعه نمایید.

استفاده انکر و اسپایک کربن و یا شیشه باعث افزایش کرنش محوری و افزایش استحکام درگیری بین سطح و FRP میشود به همین خاطر سبب افزایش کارایی FRP در انواع کربردهای آن میشود. مطالعات آزمایشی زیادی به بررسی رفتار انکر و اسپایک شیشه و کربن در عضو بتنی تحت بار محوری و برشی مورد بررسی قرار گرفته است.

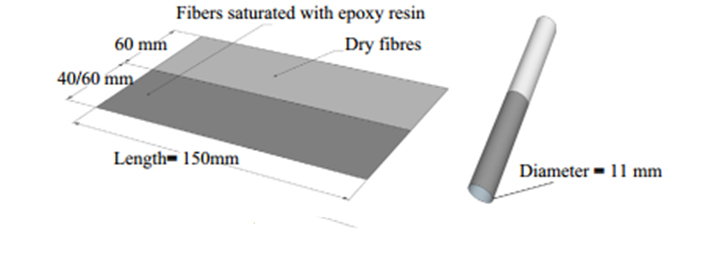

شکل 1 : انکر FRP

ویژگی های اسپایک و انکر FRP

- مدول و استحکام کششی بالا

- مقاومت مکانیکی و شیمیایی بالا

- مقاومت مناسب در دمای بالا و پایین

- دارای ویژگی خود عمل آوری

- دوام عالی

- وزن سبک

- مقاوم در برابر نیروی الکتریسیته

- دوره بهره برداری طولانی مدت

- نصب و اجرای آسان

براساس نتایج و اطلاعات آزمایش انجام شده توسط کیم و اسمیت که مدلی مقاوم برای تست PULL-OUT (کشش) انکرهای FRP پیشنهاد دادهاند و عمق بهینه، حجم و مقدار پلیمرها، کیفیت کارای در نصب و پارامترهای اصلی در تست PULL-OUT را بدست آوردهاند. مطالعه کیم و اسمیت نشان داد که ورقهای FRP با یک انکر وقتیکه بارگذاری دور از انتهای ورق باشد، باعث کاهش گیرداری بتن و الیاف میشود.پس از این مطالعه مطالعات زیادی برو روی چند انکر FRP برای اتصال محکم بین بتن و الیاف انجام شد. این مطالعات نشان داد پارامترهای مؤثر در ظریف باربری انکر های (شکل، موقعیت، قطر و روش ساخت) مشخص کرد. این مطالعات نشان داد که نمونههای دارای سیستم انکر FRP طولی، رفتار شکلپذیرتری از خود نشان داده است درحالی که نمونههای دارای سیستم انکر عرضی نیروی بالاتری را تحمل میکند. بهعلاوه، نشان داده شد که مقدار تأثیر انکرهایFRP به قطر گستردگی(splay) به قطر انکرهای FRP بستگی دارد و با نسبت درگیری بزرگتر، احتمال تغییر حالت شکست(شکست انکرها) افزایش مییابد. چن و تنگ بر اساس مطالعه اسمیت و ژانگ مدل تحلیلی برای پیشبینی ظرفیت باربری سیستمهای انکراژ تکی و چندگانه ارائه کردند. این مقاله به بررسی رفتار الیاف FRP مهار شده با انکر های FRP پرداخته است.

شکل 2 : نمونه برشی تست Pull-off

شکل 3 : ساخت انکرهای FRP

روند آزمایش

نمونهها

33 عدد نمونه یکسان به طول 350 و ارتفاع 150 و عرض 250 میلیمتر و برای تست برش انکر های FRP ساخته شده است. میانگین مقاومت فشاری این نمونهها بر اساس تست سیلندری، 49.6 مگاپاسکال اندازهگیری شده است. در آمادهسازی نمونهها، 33 عدد ورق FRP یکسان که دارای ضخامت 0.167 میلیمتر یک جهته کربن استفاده شده است. 4 لایه الیاف به عرض 100 و طول 500 و ضخامت کلی 2.6 میلیمتر به روش تر WET LAY-UP)) استفاده شده است. گسیختگی در الیاف اتفاق نیفتاد و شکست به دلیل جدایش بود به همین دلیل تأثیر انکر های FRP را در رفتار پیوند سطح مورد بررسی قرار گرفت. مقدار طول درگیر با سطح 270 میلیمتر و فاصله تا لبه 40 میلیمتر و 40 میلیمتر لبه بتن را برای جلوگیری کردن از شکست لبه نمونه بتن، با الیاف درگیر نشده است. زبانه آلومینیومی به طول 140 و عرض 100 میلیمتر برای اطمینان از پخش صحیح بار به الیاف روی لبه بیرونی الیاف نصب شده است. از ورقهای مشابه کربن یک طرفه برای ساخت انکر های FRP نیز استفاده شده است. از انکرها با دو طول مختلف(40 و 60 میلیمتر) استفاده شده است(شکل3). انکر های 40 میلیمتری با پیچاندن ورقهای کامپوزیت به ابعاد 100*150 میلیمتر و انکرهای 60 میلیمتری با ورقهای 150*120 تهیه شده است. جدول 1 پارامترهای اندازهگیری شده، شامل تعداد انکرها(یک،دو یا چهار عدد)، الگو انکرها (طولی یا عرضی)، نشان میدهد. سه عدد از نمونهها بدون هیچگونه انکری به عنوان گروه کنترل، و سه عدد نمونه با دو طول مختلف انکر و یک شکل انکر گذاری، و دو نمونه برای هر یک از مدل های انکر گذاری شده، مورد آزمایش قرار گرفته است.

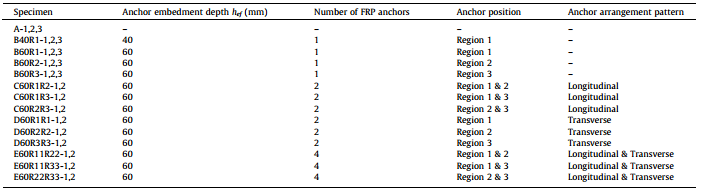

جدول 1 : جزئیات نمونه برشی تست Pull-off

مصالح

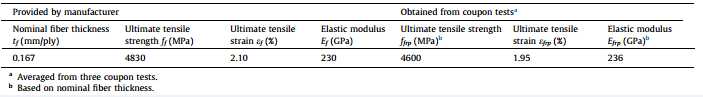

برای تعیین مشخصات ورقهای کربنی، سه آزمایش flat coupon انجام شد. و برای ساخت، اجرا و نصب الیاف FRP، از روشهای مشابه ای استفاده شده است، و از چهار لایه الیاف به عرض 25 و طول 140 و ضخامت متوسط 1.94 میلیمتر استفاده شده است. بعد از آن به مدت هفت روز نگهداری قطعه آلومینیومی به ابعاد 25*85 میلیمتر توسط چسب Araldite K330-1 به الیاف چسبانده شد. بعد از آن در دمای 25 درجه سلسیوس به مدت 7 روز نگهداری شد.ورقههای FRP مطابق با آییننامه D3039M-08 ASTM standard تحت کشش محوری آزمایش شدند.

جدول 2 : خصوصیات الیاف کربن مورد استفاده در اسپایک FRP

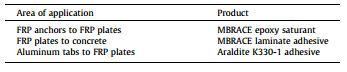

چسبها

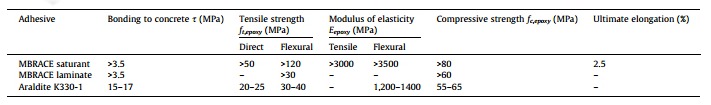

از سه نوع چسب پایه اپوکسی مختلف برای نصب استفاده شده است. مشخصات چسبهای استفاده شده در جدول زیر آمده است. همانطور که قبلا گفته شد در مرحله آمادهسازی انکر های FRP و اشباع کردن ورقهای FRP از چسب پایه اپوکسی استفاده شده است. به علاوه از برای چسبندگی قسمت گسترده انکر ها (Splay) و سطح الیافFRP برای افزایش استحکام الیاف و انکر و جلوگیری از جدایش SPLAY استفاده شده است. از چسب اپوکسی برای نصب الیاف و انکرها بر روی سطح بتن استفاده شده است.

جدول 3 : خصوصیات چسب مورد استفاده در نمونه برشی

جدول 4 : ویژگی اجزای چسب مورد استفاده

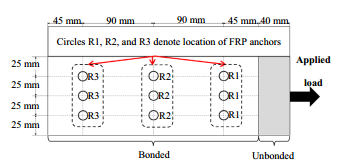

نصب انکرها

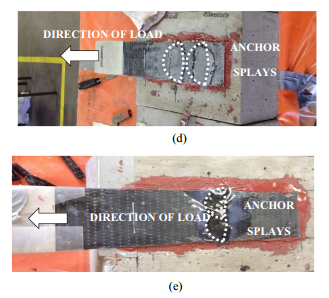

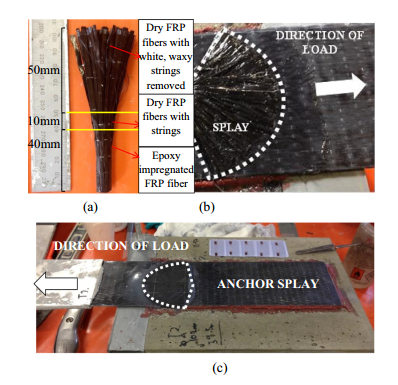

ورق های FRP حداقل به مدت 7 روز نگهداری شدند، سطح زیرین ورقها برای از بین بردن رزین به ضخامت 0.3 میلیمتر برای ارتباط بهتر بین سطح بتن و ورقها شسته شدند. علاوه بر این، قبل از استفاده از چسب، ورقهای FRP را با استون تمیز کرده که تمام ذرات ریز از بین بروند. مساحتی از ورقهای FRP با آن در تماس میباشند را به سه قسمت تقسیم کرده و با نام R نامگذاری شدهاند، محل قرارگیری انکر ها را با دایره مشخص شده است(شکل 4). قطر سوراخهای ایجاد شده 12 میلیمتر میباشد. و برای اطمینان از فرو رفتن کامل انکر ها در داخل سوراخها، عمق سوراخها را از ارتفاع انکر ها 3 میلیمتر بزرگتر در نظر گرفته شده است. برای اطمینان، تمام گردوخاکها از روی سطح بتن و در داخل سوراخها را با استفاده از دمنده هوا تمیز میکنیم. قبل از نصب انکر های FRP در داخل حفرهها، رشتههای سفید ابتدای انکر ها را جدا کرده، با این کار طول ناحیه Splay را به 60 میلیمتر میرسانیم. از چسب اپوکسی برای اشباع کردن ورقهای FRP ، سطح بتن و انکرها استفاده شده است. انکرها را به دلیل انعطافپذیری بیشتر به این شکل قرار گرفتن، انکر های FRP بهگونهای قرار گرفتن که تمام عرض ورقهای FRP را پوشش دهند. ناحیه Splay به دلیل داشتن دو ویژگی مهم کاربردی هستند. اولا، ناحیه Splay از شکست به حالت جدایش، جلوگیری میکند. دوما،splay های بزرگ باعث کارآمد شدن انکر ها در انتقال نیرو میگردد، درنتیجه باعث میشود به ورقهای FRP کمک کند تا به ظرفیت نهایی خود برسد. الگوهای مورد استفاده در چیدمان انکر ها در شکل زیر آمده است. هیچکدام از شکستها ناشی از جدایش از splay نبوده است درنتیجه طول ناحیه splay در این مطالعه مورد بررسی قرار نگرفته است.

شکل 4 : شکل a) انکرآماده برای نصب. b) ناحیه آغشته شده به چسب. c) نمونه دارای یک انکر. d) نمونه چند انکری با چیدمان طولی. e) نمونه چند انکری با چیدمان متقاطع

شکل نمونهها و نامگذاری

جزییات نمونهها در جدول شماره یک آورده شده است. نمونهها به 6 گروه تقسیم شدهاند(A,B,C,D,E,F) و عدد بعد از آن عمق انکرها و سپس حرف R که نشاندهنده ناحیه میباشد که انکر ها در آن قرار گرفته است و نمونههای داری دو عدد انکر به صورت (C,D,E,)60R(1,2,3)R(1,2,3) نامگذاری شد.

شکل 5 : محل صفحات FRP و انکرها در نمونه تست برشی Pull off

ابزار اندازهگیری و آزمایش

شکل شماره 6 نشان میدهد که آزمایش برش با استفاده از ماشین تست جهانی با مقدار 0.5 میلیمتر در دقیقه انجام شد. در همین حال، از یک LVDT با ظرفیت 50 میلیمتر برای اندازهگیری تغییر مکان خطی ورقهای FRP استفاده شده است. توزیع کرنش را در عرض و طول ورقهای FRP اندازهگیری و ثبت شده است و به شش گروه تقسیم شده است.

نتایج تست

حالت شکست

نمونههای تست شده به چهارگروه (بدون انکر، تک انکر، دو انکر و چند انکر)، تقسیم میشوند. حالت شکست هر یک از نمونهها را در جدول 5 آمده است.

ظرفیت بار بیشینه

خلاصهای از نتایج کلیدی آزمایش برش در جدول 5 آمده است. در این جدول بیشینه بار اولیه (Pmax1) که بیشترین بار اعمال شده قبل از جدایش است در حالی که تمام انکر ها هنوز به بتن متصل میباشد و بیشینه بار در مرحله دوم (Pmax2) مقدار باری که اولین انکر یا ردیف انکر گسیخته یا بیرون کشیده شده است میباشد. و Smax,1 and Smax,2 مقدار لغزش در بیشینه اول و دوم می باشد. توضیح بیشتر درباره پارامترهای مؤثر در رفتار ورقهای FRP در بخشهای زیر آمده است.

تأثیر وجود یا عمق انکرها

تاثیر وجود انکرها که یکی از دسته انواع محصولات FRP هستند، بر روی بیشنه ظرفیت باربری، در نمونهها با استفاده از نتایج آورده شده در جدول 5 بررسی شده است. مقایسههای Pmax1 نمونههای گروه A و B نشان میدهد که زمانی از انکر 40 میلیمتری استفاده میشود Pmax1 افزایشی در حدود 16.3% دارد. نتایج گروه B نشان میدهد که افزایش عمق انکر از 40 به 60 میلیمتر در Pmax1 تاثیر اندکی دارد(+8.5%) ولی درPmax2 تاثیر زیادی دارد(+109%). پیش از این نشان داده شده بود که تغییر عمق انکرها تاثیر ناچیزی روی ظرفیت نهای باربری ورقهای FRP زمانی که شکست ناشی از پارگی انکرها آغاز شود. نتایج این آزمایش نشان میدهد که زمانی شکست ناشی خروج انکرها باشد با افزایش عمق انکرها، Pmax1 و Pmax2 افزایش مییابد.

تأثیر موقعیت انکرها

نتایج این بخش نشان میدهد که با زیاد شدن فاصله انکر از انتهای ورق باعث کاهش کارایی انکرها میشود. به عبارت دیگر اگر انکر دو تا لبه انتهای نزدیک به هم باشد باعث افزایش کارایی میشود ،که باعث به تأخیر انداختن جدایش میشود.

اولین انکر ها نقش اصلی در ظرفیت باربری دارد و افزایش فاصله بین انتها ورق و انکرها باعث کاهش کارایی انکرها میشود. بنابراین در مقاوم سازی سازه با سیستم FRP مهار شده با انکر و اسپایک، موقعیت مکانی انکرهای FRP، در عملکرد نهایی بسیار موثر است، بنابراین، فاصله بین آنها باید طراحی و طبق آن اجرا شوند.

تأثیر تعداد و چیدمان انکرها

نمونههای مقایسه شده نشان میدهد چیدمان طولی یا عرضی انکرها تاثیر زیادی ندارند.

کرنش ورق FRP

بیشینه کرنش

این نتایج نشان میدهد که بیشینه کرنش با وجود انکر، افزایش تعداد انکر، افزایش مییابد.و وجود انکرها به صورت طولی موثر تر زمانی میباشد که چیدمان به صورت عرضی میباشد.و با کاهش فاصله انکر از لبه انتهای کرنش افزایش مییابد.

نتیجهگیری

این مقاله نتایج حاصل از یک آزمایش در رفتار سیستمهای FRP دارای انکر تحت کشش محور را ارئه میدهد.:

- با استفاده از انکر های FRP و افزایش تعداد و عمق آنها، مقدار بیشینه بار اولیه و ثانویه (. Pmax,1 و Pmax,2) ،مقدار کرنش طولی ورقهای FRP افزایش مییابد.

- مقدار Pmax,1 و Pmax,2 نمونههای تک انکر با افزایش فاصله از انکر تا لبه انتهای به ترتیب تا 17.7% و 45.1% کاهش مییابند.

- Pmax,1 نمونه طولی دوبل انکر تا 21.3% با افزایش فاصله تا 90 میلیمتر بین انکر دوم و لبه انتهای کاهش مییابد.به علاوه،افزایش این فاصله تا 180 میلیمتر باعث کاهش 39.3% Pmax,2 میشود.

- در نمونه عرضی دوبل انکر وقتی که فاصله بین انکرهای عرضی و لبه انتهای از افزایش پیدا میکند ، Pmax,1 به اندازه29.8% و Pmax,2 به مقدار 44.3% کاهش مییابد.

- در نمونههای دو انکر،ورقهای FRP به شکل انکرهای دوطرفه دارای Pmax1 وPmax2 یکسانی دارا میباشد.به عبارت دیگر، ورقها با انکرهای به شکل طولی به کرنش طولی بالاتری نسبت به ورقهای با انکر به شکل عرضی میرسد.

سلام و عرض ادب

انکر های FRP آیا محدودیت طولی دارند؟

باسلام و احترام

خیر انکرهای FRP هیچ گونه محدودیت طولی ندارد.

سلام وقت بخیر

آیا می توان از انکر FRP در همه سطوح استفاده کرد؟

با سلام و احترام

انکر و اسپایک FRP در سطوح بتنی و بنایی قابل استفاده است. که با تراشیدن این سطوح میتوان انکر را جایگذاری کرد سپس الیاف FRP را نصب کرد

سلام استفاده از اسپایک FRP چه کمکی به ورقه های FRP میکند؟

با سلام و احترام

به دلیل جداشدگی ورقه های FRP از سطح مورد نظر همواره FRP نمیتواند به مقاومت نهایی خود برسد. اسپایک ها میتوانند FRP را به عمق بیشتری از سطح مورد نظر گره بزنند و با این کار میتوان از ظرفیت بیشتری از FRP استفاده کرد.